Ремонт лужних акумуляторних батарей вагонів

Завантажити конспект в форматі “docx” ви можете в кінці опису.

Зміст:

Демонтаж акумуляторної батареї з вагону

Перед демонтажем акумуляторні батареї приводять в не-робочий стан: вимикають пакетні вимикачі розподільного щита і виймають запобіжники. Ящики очищують від пилу і бруду. Роботу з акумуляторами розпочинають через 5-8 хв після відкриття кришки акумуляторного ящика. Протирають верхню частину елементів і перемички, що їх з’єднують, від’єднують перемички і підвідні проводи, звільняють акумулятори від елементів, які кріплять їх до ящика, та виймають акумулятори з ящика. Ці операції необхідно виконувати дуже обережно, щоб не пошкодити гумові чохли. Демонтовані акумуляторні батареї ставлять на спеціальний візок і транспортують в акумуляторне відділення.

Технічні вимоги на вхідний контроль

Для визначення технічного стану акумуляторів демонтована з вагона акумуляторна батарея проходить вхідний контроль. Вхідний контроль включає такі операції:

– зовнішній огляд;

– перевірку рівня і густину електроліту:

– перевірку ЕРС на виводах кожного акумулятора батареї;

– перевірку ємності акумуляторної батареї;

– перевірку величини саморозряду акумулятора.

Вимірювання ЕРС на кожному акумуляторі виконують комбінованим приладом типу Ц 4352 або переносним вольт-метром типу М250 (верхня межа вимірювання 3,0В). Цими ж приладами перевіряється і ступінь саморозряду акумулятора. Рівень електроліту визначають скляною трубкою діаметром 8 мм і довжиною 185-200 мм. Густину електроліту визначають ареометром А2 1050-1400 ГОСТ18481-81.

Прилад (рис. 378) складається із гумової груші 1, скляної трубки 2 з розміщеним всередині ареометром 3 і гумової трубки-наконечника 4. Для перевірки густини електроліту в акумулятор опускають трубку-наконечник 4, попередньо стискаючи гумову грушу І. При розтискуванні груші в скляну трубку 2 всмоктується електроліт в кількості, достатній для того, щоб у ньому міг вільно плавати ареометр 3. Густину електроліту визначають за ступенем його забруднення (цифри на шкалі аерометра на рівні його занурення).

Рис. 378. Прилад для вимірювання густини електроліту:

1- гумова груша; 2- скляна трубка; 3- раеометр; 4- гумовий наконечник

Технічні вимоги на розрядження і миття акумуляторних батарей

Демонтовану з вагона акумуляторну батарею розряджають п’ятигодинним розрядним струмом в спеціальній шафі. Величина розрядного струму наведена в табл. 64 ( в конспекті ! )

Після розрядження, батарею вимикають від зарядно-розрядної установки, роз’єднують перемички між акумуляторами і передають у ремонтне відділення. З акумуляторів знімають гумові чохли і установлюють акумулятори в мийну машину. Акумулятори, які мають «розбухання» корпуса або пробоїни, ЕРС на виводах акумулятора менше 0,9 В; ємність акумулятора менше 60% від номінальної ємності; підвищене газовиділення при заряді; підвищений саморозряд; температура електроліту в акумуляторі вище 45 °С — підлягають капі¬тальному ремонту або ремонту з розкриттям банок.

Дерев’яною лопаткою, яка обмотана серветкою і ледь змочена у гасі, видаляють наліт окислів на бортах і оглядають різьбу. При виявленні солі навколо бортів перевіряють цілісність ізоляційних шайб. Прочищають вентиляційні отвори, промивають і оглядають пробки, перемички акумуляторних елементів, перевіряють справність гуми. Перемички, які мають тріщини або зменшену більше, як на 15% площу контактної поверхні, замінюють; ті, що мають вигин — виправляють. Решта акумуляторів підлягає технічному обслуговуванню згідно вимог Інструкції з експлуатації.

Також вас може зацікавити:

Для повного зливання електроліту, акумулятор перевертають донизу пробкою і витримують в такому положенні не менше 2 хв. Миття внутрішньої порожнини акумулятора виконують водою, температура якої повинна бути в межах 50-60 °С. Миття виконують до тих пір, доки вода на виході із акумулятора не стане прозорою. Вода, яка застосовується для миття внутрішньої порожнини акумуляторів, повинна відповідати вимогам ГОСТ 6709-76 (табл. 65). (в конспекті !)

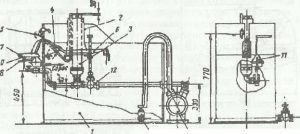

Наявність бруду, масла на зовнішній поверхні акумулятора після миття, не дозволяється. Схема мийної машини для зливання і миття акумуляторних батарей наведена на рис. 379.

1- рама; 2- вбудована ванна; 3- триходовий кран підключення установки для уловлювання технічного вазеліну; 4- укриття з вентиляційним патрубком і підйомною передньою стінкою; 5- ротор; 6- стіл; 7- вал порожній; 8- колектор; 9- механізм для ручного корегування положення ротора; 10- електродвигун; 11- редуктор; 12- натяжний пристрій

Вимоги на очищення і сушіння деталей акумуляторів

Миття внутрішніх поверхонь корпусу акумулятора необхідно виконувати до повного видалення шламу. Термін миття повинен бути в межах 7-10 хв. Температура води — 80-90 °С, тиск в межах 0,2-0,3 МПа. Перед миттям корпусу з нього виймають вініпластові вставки і промивають їх водою, користуючись капроновою щіткою. Температура води не повинна перевищувати 60 °С. У разі виявлення на корпусі або кришці акумулятора корозії деталі протирають серветкою, змоченою в 10%-му водному розчині фосфорної кислоти до повного видалення корозії.

Після цього корпус або кришку промивають водою. Блоки негативних пластин промивають водою зразу після розбирання акумулятора, температура якої повинна складати 80-90 °С, тиск — 0,2-0,3 МПа. Після миття вони повинні мати матово-сталевий колір. Блок-негативні пластини необхідно негайно занурити в лужний електроліт густиною 1,1-1,15 г/см3, а потім встановити його на стелаж для природного сушіння. Блок позитивних пластин і сепаратори промивають холод¬ною водою. Корпус акумулятора, кришку, гайки, шайби і вініпластові вставки піддають сушінню повітрям при температурі 40-60 °С до повного випарювання води.

Ремонт гумових чохлів

Знятий з акумулятора гумовий чохол оглядають, промивають водою при температурі 50-60 °С і тиску води не більше 0,3 МПа (машина для миття гумових чохлів представлена на рис. 380) та перевіряють на герметичність стисненим повітрям 0,05-0,06 МПа. Термін витримування 5 хв. Падіння тиску не допускається. Дозволяється перевіряти гумовий чохол на герметичність електричним способом (рис. 381). Після перевірки на герметичність ізоляцію гумового чохла перевіряють на електричну міцність у такій послідовності:

– занурюють заповнений водою чохол в ємність з водою так, щоб рівень води в ній був нижче верхнього зрізу чохла на 50-100 мм (попередньо під чохол на дно ємності необхідно покласти текстолітову плиту товщиною не менше 190 мм);

– в середину чохла опускають один електрод так, щоб він був повністю занурений у воду і під’єднують до нього провід від випробувальної установки. Другий провід під’єднують безпосередньо до ємності;

Рис. 380. Машина для миття гумових чохлів: 1,2 — кожух; 3- вигнута поверхня; 4- електродвигун приводу обертання вертушок; 5- редуктор; 6- зубчасте зчеплення; 7- вал; 8- вертушки; 9- сталева ванна

– подають випробувальну напругу 1350-1400 В. Час витримування — 8-10 с. Чохол, який не витримав випробування на електричну міцність, має тріщини, розриви відновлюють методом вулканізації на спеціальній установці. Вулканізацію пошкодженого місця виконують у такій послідовності:

– пошкоджене місце зачистити шліфувальною шкуркою і знежирити бензином Б-70;

– нанести на це місце тонкий шар гумового клею марки Б;

Також вас може зацікавити:

Ремонт ресорного підвішування (docx)

– вирізати латку з сирої гуми (шифр 1847 або 2959 за ТУ 38 00 5295-77). Розміри латки повинні бути такими, щоб вона перекривала пошкоджене місце на 20-30 мм;

– нанести на пошкоджене місце тонкий шар гумового клею марки Б;

– прикласти латку до пошкодженого місця;

– виконати вулканізацію чохла.

Вулканізацію виконують при температурі 140-150 °С про¬тягом 15 хв. Тиск притиснення чохла складає 1,0-2,0 МПа. Відремонтований чохол випробовують і сушать. Чохли, які не пройшли випробування, вибраковують.

Рисунок 381 – Стенд для випробування чохлів

1- зварна ванна; 2- пустотіла призма; 3,4 – вмонтована трубка; 5 – кран подачі стисненого повітря; 6 – притискувальна рамка; 7 – руківка; 8 – фіксатор; 9 – насосна установка; 10 – манометр; 11 – редукційний клапан; 12 – кран для зняття тиску у випробуваному чохлі; 13 – вентиль для випускання забрудненої води

Ремонт корпусу і кришки акумулятора

Тріщини корпусу довжиною не більше 50 мм і свищі, а також тріщини кришки довжиною не більше 30 мм усувають за допомогою газового зварювання. В якості присадочного матеріалу використовують дріт марки Св-08А діаметром 1,4-1,6 мм. Після зварювання шов зачищають до металевого блиску. Потім корпус випробовують на герметичність. наливанням води при температурі не менше 25 °С.

Термін витримування не менше ЗО хв. Поява крапель на зовнішній поверхні корпусу не дозволяється. Місця корозії протирають серветкою, змоченою в 10% -йому розчині фосфорної кислоти. Банки, які потребують фарбування, покривають лугостійким лаком ХС-76, бітумним лаком № 177 або іншими лакофарбними матеріалами, що забезпечують надійний захист від корозії. Після фарбування акумуляторні банки сушать.

Ремонт блоків електродів

Після сушіння, блоки негативних електродів, як і вигин крайок електродів, виправляють пасатижами. Блок позитивних електродів одразу після розбирання завантажують у ванну з водним розчином акумуляторної сірчаної кислоти. При цьому мостик і борт блоку повинні знаходитись над рівнем дзеркала розчину. Густина його повинна бути в межах 1,25-1,27 г/см. Час знаходження блоку електродів у ванні складає 25-30 с. Після виймання блоку позитивних електродів з водного розчину акумуляторної сірчаної кислоти його промивають водою при температурі 30-40 °С протягом 15-20 хв.

Потім занурюють в лужний електроліт густиною 1,1-1,15 г/см3 не менше ніж на 3 хв. Після сушіння на блоці виконують правку крайок електродів, які мають вигин. У разі «розбухання» електродів блок обтискують (опресовують) на спеціальному кондукторі. Для цього необхідно між електродами укласти металеві прокладки, обгорнуті шаром брезенту. Час опресовки — 25-30 с. Товщина електродів після опресовки має складати 2,7-3,0 мм. Відновлені електроди повинні бути рівними, без механічних пошкоджень, кінці ребер зачищеними. Наявність заусениць не допускається.

Приготування і регенерація електроліту

Для відремонтованих лужних акумуляторів в якості електроліту застосовується розчин їдкого калію з додаванням моногідрату літію (їдкого літію) з розрахунку 20-40 г/л. Додавання літію збільшує термін служби акумулятора на 20-40% і ємність батареї. Густина електроліту для батарей типу ТНЖ повинна складати 1,19-1,21 г/см3. Дозволяється в якості електроліту застосовувати розчин їдкого натру густиною 1,18-1,20г/см3 з додаванням моногідрату літію в кількості до 40 г/л.

Луг для приготування електроліту постачається у твердому стані в металевих герметично закритих бочках або в рідкому стані в герметичних суліях з дерев’яною обрешіткою. Твердий луг повинен мати білий колір із зеленуватим відтінком. Електроліт необхідно готувати в чистому сталевому або у чавунному посуді. Ємності для цього мають бути обладнані двома кранами, розташованими в різних рівнях. Для приготування електроліту використовується дистильована вода ГОСТ 6709-72 або конденсат. Електроліт готують в такій послідовності:

– налити в ємність необхідну кількість дистильованої води;

– засипати у воду твердий їдкий калій або їдкий натр невеликими кусками;

– перемішати для прискорення розчинення і при цьому до одержаного розчину додати моногідрат окису літію;

– розчин ретельно перемішати до повного розчинення моногідрату окису літію;

– охолодити приготовлений електроліт до температури 20-25 °С (охолодження має виконуватися не менше ніж 8 годин);

– перевірити густину електроліту за допомогою ареометра.

Весь приготовлений електроліт необхідно використати або розлити для зберігання в скляні сулії зі щільно закритими пробками. При експлуатації електроліт лужних акумуляторів поступово забруднюється карбонатами і ємність акумулятора знижується. Тому за наявності карбонатів до 70 г/л електроліт частково замінюють свіжим, а при більше 70 г/л — замінюють повністю і піддають регенерації (очищенню від карбонатів). Регенерація полягає в осадженні карбонатів гідратом окису барію. Цей процес регенерації складається з таких техно-логічно послідовних операцій:

– аналіз старого (відпрацьованого) електроліту на вміст карбонатів титруванням його соляною кислотою (визначення фактично його вмісту);

– визначення необхідної кількості гідрату окису барію для регенерації визначеної кількості електроліту;

– приготування розчину гідрату окису барію;

– підігрівання одержаного розчину до температури 80-90 °С;

– перемішування розчину з регенерованим електролітом;

– відстоювання розчину протягом 10-15 год та його фільтрація;

– перевірка вмісту карбонатів у регенерованому електро¬літі (не більше 10 г/л);

– доведення густини одержаного електроліту до норми.

За необхідності в електроліт додають моногідрат літію. Після цього він готовий для заливання в акумулятори.

Заливання електроліту і зарядка акумуляторної батареї

Електроліт заливають в акумуляторну батарею в спеціальному приміщенні за допомогою дозатора з автоматичною зупинкою заливання при досягненні необхідного рівня (рис. 382). Густина електроліту повинна бути дещо підвищена з урахуванням того, що відбувається його розчинення водою, яка залишилася у порах пластин. Рівень електроліту в акумуляторі через дві години після заливання повинен складати 25-30 мм вище електродів. Готову акумуляторну батарею вставляють в гумовий чохол.

Перед надіванням чохла на акумулятор внутрішню його поверхню протирають насухо і покривають тонким шаром тальку, а поверхню акумулятора протирають насухо технічною серветкою. Заповнена електролітом батарея протягом 2-3 год залишається для просочування, в процесі якого за необхідності корегується густина електроліту. Після цього акумуляторну батарею завантажують у зарядну шафу і піддають двом (трьом) тренувальним зарядно-розрядним циклам і одному контрольному.

Акумулятори можна заряджати в нормальному або підсиленому режимах. Нормальний режим — заряд протягом 6 год нормальним зарядним струмом, тобто струмом, рівним за значенням 1/4 номінальної ємності акумулятора. Так, для батареї ТНЖ-250 струм буде дорівнювати 62,5 А, для ТНЖ- 350 — 87,5-90 А, для ТНЖ-400 —100 А, для ТНЖ-550 — 140А,

Рис. 382. Дозатор для автоматичного наповнення електролітом лужних акумуляторів:

1- електродзвоник; 2- обмотка електромагніта; 3- осердя; 4- пробковий кран; 5- мірний бачок; 6- клапан; 7- електрод; 8- резервуар; 9- шланг довжиною 2500 мм; 10- панель дозатора; 11- контакт

для ВНЖ-300 — 75 А.

При зарядці батареї температура електроліту не повинна перевищувати 45 °С. Якщо після зарядки протягом півгодини напруга на елементах не змінюється, то зарядку визнають закінченою.

Підсилений режим — заряд протягом 12 год нормальним струмом. Його застосовують при введенні в дію або при підготовці до зберігання батарей в зарядженому стані, після заміни електроліту, глибоких розрядів (нижче допустимих кінцевих напруг), а також після розрядів слабкими струмами, що чергуються з перервами протягом 16 год і більше. Підсилення зарядом протягом 10 год нормальним струмом викону¬ють через кожні 10 циклів, а при нерегулярній роботі — один раз на місяць.

Підсилені заряди збільшують ємність акумуляторів при ісімнатній температурі і зменшують саморозряд. Але часте застосування підсилених зарядів при низьких температурах знижує ємність акумуляторів. Якщо ємність, визначена за контрольним циклом, перевищує 80% номінальної, батарея підлягає установці на вагон. У процесі зарядки-розрядки однакові за ємністю акумулятори групують для встановлення приблизно однакових за ємністю батарей. Для цього після чергової зарядки виконують розряд батареї струмом нормального 8-годинного режиму. В процесі розрядки через кожну годину вимірюють напругу на кожному акумуляторі, а коли вона досягне 1,1 В, замірюють через кожні 15 хв.

Акумулятори, які досягли напруги 1,0 В, від’єднують від батареї й встановлюють замість них перемички. Після цього продовжують розрядку. З відібраних таким чином акумуляторів комплектують окрему батарею, а замість них ставлять нові або такі, які підхо¬дять за ємністю елементів. Вибракувані в процесі ремонту і зарядки елементи з коротким замиканням всередині, зі значною втратою ємності тощо підлягають ремонту з розкриттям банок.

Монтаж акумуляторів на вагон

Ящики акумуляторних батарей очищують від бруду і старої фарби, промивають розчином соди і протирають насухо. Необхідно впевнитись у відсутності в ящику тріщин, а також перевірити надійність його кріплення до кузова вагона. Дефектні ізоляційні прокладки замінюють, тріщини заварюють або накладають на них латки. Перевіряють стан вентиляційних пристроїв і щільність встановлення кришки. Оглядають наконечники вивідних проводів. Дефектні замінюють, придатні, з незначними подряпинами, задирками і пошкодженою полудою, зачищають і лудять по всій довжині. Ящик фарбують всередині хімічно стійкими емалями або чорним лугостійким лаком БТ-783, зовні — асфальтовим лаком. Відремонтовані й заряджені акумулятори встановлюють в ящики на вагоні.

Акумулятори попередньо протирають і надійно закріплюють в ящику. Вивідні проводи укладають в гумові трубки, а їх кінці ущільнюють ізоляційною або смоляною стрічкою. Отвори ящика ущільнюють ізоляційними втулками. Монтаж акумуляторів у батарею виконують за відповідною схемою. Після установки перевіряють якість монтажу, правильність постановки пробок, надійність кріплення перемичок і проводів. Всі струмоведучі деталі змащують технічним вазеліном. Вимірюють опір ізоляції відносно корпусу вагона: для батарей з напругою 50 В він має складати не менше 2,5 МОм, з напругою 110 В — не менше 5,0 МОм. Для цього вимикають батарею; заміряють за допомогою приладу напругу між плюсом батареї й корпусом вагона, визначають напругу між мінусом і корпусом вагона розраховують опір ізоляції.

Для визначення опору ізоляції освітлювальних акумуляторних батарей, а також для визначення елемента із заниженим опором ізоляції (місце витоку) застосовують спеціальний прилад — вимірювач опору ізоляції (ВОІ). На підставі технологічного процесу деповського ремонту опір ізоляції лужних акумуляторних батарей можна вимірювати мегаом- метром напругою 100 В. Спочатку вимірюють опір між затискачем «плюс» і кузовом вагона, потім між затискачем «мінус» і кузовом вагона. Опір ізоляції має складати не менше 50 кОм. Перевіряють придатність батареї, встановлюють запобіжники, вмикають пакетний вимикач і кола чергового освітлення, стежать за роботою батареї з показань приладу.

Ремонт лужних батарей з розкриттям банок

Ремонт виконується у наступній технологічній послідовності:

– розрізування банки корпусу у верхнього бурті на фрезерному верстаті або абразивному крузі;

– виймання блоків електродів із корпуса;

– миття банки (корпусу) і усунення дефектів;

– миття блоку електродів гарячою водою;

– розбирання блоку електродів та його сушіння;

– вибраковування гайок, болтів, стяжних шпильок, їх нікелювання;

– відпресовування на спеціальному пресі позитивних пластин, які мають «розбухання» активної маси;

– вибраковування пластин за допомогою просвічування електричною лампою;

– підбирання пластин і сепараторів;

– складання позитивних і негативних пластин із сепараторами в спеціальному кондукторі;

– встановлення блоку електродів за допомогою струбцини в корпус акумулятора;

– підготовка акумуляторної банки до зварювання;

– приварювання кришки за допомогою газового зварювання;

– зачищення зварного шва, фарбування банки, монтаж втулок, гайок і шайб;

перевірка електричного опору ізоляції. Перевірку виконують мегаомметром М 4100/3. Електричний опір ізоляції повинен бути не менше 1,5 МОм;

Охорона праці під час ремонту акумуляторних батарей

Під час роботи з лужною акумуляторною батареєю для запобігання замикання акумуляторів користуються інструментом з ізольованими руківками і торцевим ключем з ізольованим стрижнем. Під час огляду не можна класти на акумулятори металевий і робочий інструмент та користуватися відкритим полум’ям. При експлуатації нікелькадмієвих акумуляторів слід пам’ятати, що їх позитивний полюс електрично замкнений з корпусом акумулятора. Луги (їдкий натрій, їдкий калій), як у твердому вигляді, так і у вигляді концентрованих розчинів, мають дуже сильні їдкі властивості, що викликають опіки шкіри. Тому при попаданні на шкіру або одяг луг необхідно швидко видалити, а пошкоджене місце промити 10% – им розчином борної кислоти.

При попаданні лугу в очі, їх необхідно промити струменем води, а потім 2% – им розчином борної кислоти, після чого обов’язково звернутися до лікаря, пам’ятаючи, що при попаданні лугу в очі можливі тяжкі наслідки – сліпота. Тому в приміщенні, де готують електроліт, завжди повинні бути готові 10% – ві і 2% – ві розчини борної кислоти. Роботу з лугами виконують в гумових рукавицях, захисних окулярах і гумовому фартуху. Луг беруть тільки щипцями або сталевою ложкою. До роботи з приготування і регенерації електролітів допускаються особи, які пройшли спеціальне навчання і обізнані з безпечними методами роботи. Перевезення сулій з концентрованим електролітом зі складу на дільницю і безпосередньо на дільниці здійснюють на спеціальних візках.

За відсутності сулій з концентрованим електролітом переносять два робітники на носилках з бортами. Всі інструменти та індивідуальні засоби захисту, які застосовувалися під час роботи, промивають водою. Використану для промивання інструменту і акумуляторів воду виливати в загальну каналізаційну систему, відкриті водоймища або річки категорично заборонено. Батареї що підлягають зарядці, розміщують у шафах з місцевим відсмоктуванням і дверцятами з блокуванням, що вимикають зарядну установку при їх відкриванні. При вимиканні витяжної вентиляції процес зарядки повинен автоматично зупинитися. Категорично забороняється підключати батарею при включеній зарядній установці. Випрямна зарядна установка повинна мати пристрій для контролю опору ізоляції і бути підключеною до мережі через розподільний трансформатор.

Список використаних джерел:

Технологія ремонту рухомого складу. Шамагін В. О., Ареф′єв М. Ф., Пасько В. Н. та ін. 2008