Ремонт ресорного підвішування

Завантажити конспект в форматі “docx” ви можете в кінці опису.

Зміст:

1. Основні несправності пружин і ресори Галахова

Пружини і ресори Галахова, які надійшли в пружинно-ресорне відділення вагонного депо із дільниці з ремонту візків та з пунктів технічного обслуговування, після очищення і миття оглядають та сортують по групах ремонту. Пружини підлягають ремонту за наявності просадки по висоті або при перекосі витків. Пружини, які мають зломи, відколи, тріщини витків, потертості або корозійне пошкодження більш 10% площі перерізу прутка, бракують. У ресор Галахова можуть бути наступні дефекти, які усуваються при ремонті:

– зміна величини стріли прогину або хорди більше допустимого значення, наявність залишкової деформації від дії пробного навантаження;

– зазори між листами або між хомутом і листами у вільному стані ресори Галахова;

– тріщини, зломи або зсув листів і хомутів;

– спрацювання, потертість і пошкодження корозією листів і хомутів;

– тріщини, знос або зломи в наконечниках ресор Галахова;

– зноси в упорах ресор Галахова, що утворюють зазор між наконечником і упором більше 2 мм;

– послаблення заклепок і болтів, що кріплять наконечники ресор Галахова. Листи ресори Галахова, які мають зломи, тріщини, а також потертості або пошкодження корозією по товщині і ширині більш 10%, замінюють новими.

2. Ремонт і випробування пружин

Пружини, які підлягають ремонту, сортують за розмірами перерізу прутків. Це дає можливість забезпечити рівномірне нагрівання всієї партії пружин, яка завантажена у піч, і прискорити їх ремонт, тому що в процесі роботи, у цьому випадку, користуються одними і тими ж пристосуваннями. Випрямлення і загартування пружин виконують одним нагріванням до температури 880-920° С. При цьому, час від моменту виймання пружини із печі до моменту занурення в середовище загартування не повинно перевищувати 25 с з метою, щоб пружина не була охолоджена до температури нижче 780° С. В якості охолоджувальної рідини при загартовуванні пружин зі сталі марок 55С2 і 60С2 необхідно застосувати трансформаторне або веретенне масло АУ або воду. Загартовування пружин діаметром прутка 25 мм і більше необхідно виконувати у воді.

Температура масла не повинна перевищувати 60° С, а температура води підтримується в межах 30-40° С. Температура рідини загартовування контролюється термометром. Витки просівших пружин розводять на верстатах або вручну на плиті. Крок вправляють у спеціальних пристосуваннях, які калібрують крок і опорні площини пружини. Пружини, які мають перекоси, перед виправленням підсаджують з розтягнутої сторони, після чого розводять за кроком. Для компенсації осадження пружин при випробуванні розведення витків необхідно робити більше крок на 2-3%, що передбачено кресленням. Опорні поверхні повинні вирівнюватися на довжині 3/4 витка від кінця. Після загартовування пружини підлягають відпустку при температурі 440-480 С з мінімальною перервою у часі після загартовування для уникнення утворення в них тріщин.

Твердість термічно оброблених пружин повинна бути НВ 370-440 або HRC 40-47. Тривалість витримки пружин при температурі відпуску повинна бути в межах 40-50 хв. Забороняється нагрівання пружин для загартовування і відпуску одночасно в одній камері печі. Після відпуску пружини охолоджують на повітрі в замкнутому приміщенні. Для підвищення межі витривалості пружин їх поверхня може зміцнюватися наклепуванням дробом на дробометальних установках або способом заневолювання. Кожна відремонтована пружина піддається зовнішньому огляду і обмірюванню. При обмірюванні пружин на розміточній плиті перевіряється:

– висота у вільному стані;

– зовнішній діаметр внутрішньої пружини стаканом-калібром, який має довжину робочої частини, що дорівнює потрійному кроку пружини;

– внутрішній діаметр зовнішньої пружини калібром-пробкою, яка має довжину робочої частини, що дорівнює потрійному кроку пружини;

– різниця між максимальним і мінімальним кроком (нерівномірність кроку) — вимірюванням кроку між усіма робочими витками по двох діаметрально протилежних сторонах пружини.

Тріщини, розшарування металу і намини не допускаються. Перпендикулярність опорних поверхонь до осі пружини перевіряється за допомогою кутника і вимірювальної лінійки при розташуванні пружини у вертикальному положенні на повірочній плиті. Пружини випробують на пресі на відсутність залишкової деформації після прикладання пробного навантаження і дійсний прогин під робочим статичним навантаженням. Залишкову деформацію визначають як різницю між висотами пружини у вільному стані до і після стискування її під пробним навантаженням. Пружину обтискують два рази пробним навантаженням і після знімання вантажу замірюють висоту пружини у вільному стані.

Потім пружину знову навантажують пробним навантаженням, повністю розвантажують і заміряють висоту. Висота пружини у вільному стані, яка заміряна раніше, повинна залишатися незмінною. Пружини, які витримали випробування на відсутність залишкової деформації, піддаються випробуванню на тому ж пресі для визначення дійсного прогину під робочим статичним навантаженням, який визначається як різниця між висотою пружини у вільному стані і висотою стиснутої пружини під робочим статичним навантаженням. Різниця між заміряним і розрахунковим прогином, що віднесена до розрахованого прогину, не повинна мати відхилення від нього більше, ніж +12 і -8%. Пружини, які не витримали випробування, виправляють і знову піддають термообробці.

3. Ремонт і випробування ресор Галахова

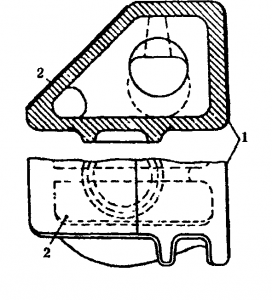

Перед підійманням кузова вагона для викочування візків на ресори Галахова ставлять скоби (рис. 1, а) для закріплення їх в стиснутому стані. Установка скоб забезпечує зручність їх знімання з візка. На кожну ресору ставлять дві скоби. Перед їх установкою всередину ресор до її шарнірів 1 (рис. 1, б) укладають дерев’яні бруски-клини 2 довжиною, яка дорівнює ширині ресори. Потім скоби пропускають зверху ресори кінцями з отворами для валика між рядами ресор: одна — між першим і другим, друга — між четвертим і п’ятим рядами в п’яти-рядній ресорі Галахова. Як тільки отвори скоб для валика вийдуть за нижню секцію ресори, в них вставляють валик 4 діаметром 35 мм і довжиною 370-380 мм.

Ресора буде стиснутою, тому що головки 3 скоб спираються на верхню секцію ресори, а нижню секцію охоплює валик 4. Після знімання ресор з візків КВЗ-И2 і доставки їх у пружинно-ресорну дільницю депо бруски-клини 2 вибивають, скоби ударом молотка пересувають ближче до шарнірів ресори і знімають.

Рис. 1. Скоба для закріплення ресори Галахова у стиснутому стані

Ресори обмивають в мийній машині і ретельно оглядають, за необхідності обмірюють і сортують. Ресори, які придатні за розмірами і станом та не вимагають повного розбирання, змащують графітовим мастилом з додаванням 5% інгібітори корозії АКОР-1 і випробовують на пресі на відсутність залишкової деформації під пробним навантаженням та на дійсний прогин під робочим статичним навантаженням. Після цього справні ресори подають на стіл для проставляння клейм, а потім направляють в камеру для фарбування і сушіння. Несправні ресори, які потрібно розбирати (зломи, тріщини листів, протертість або пошкодження корозією по товщині і ширині більше 10%), надходять на прес для зрізання заклепок, потім на плиту — для розбирання секщй і на прес – для знімання хомута.

За необхідності хомути ремонтують із застосовуванням зварювання і наплавлення. Листи розібраних ресор оглядають на повірочній плиті, виявляють спрацювання і залишкову деформацію. Комплектують ресори зі справних, відремонтованих і заново виготовлених листів. Усі відремонтовані і виготовлені на штампі листи піддають загартовуванню з відпуском. Для загартовування листи нагрівають до температури 840-880° С і охолоджують в машинному або трансформаторному маслі, яке має температуру не більше 60° С, або в підігрітій до 30-40° С воді. В охолоджувальну рідину листи необхідно занурювати широкою площиною на глибину, не менше 100 мм, і переміщувати у ванні. Виймають листи, коли їх температура знизиться до 100-150° С.

Після загартовування всі ресорні листи піддають відпуску. При цьому для запобігання тріщин від загартування необхідно дотримуватися мінімальної перерви за часом між зазначеними операціями. Для відпуску листи витримують у печі в межах 40-50 хв при 440-460° С, а потім охолоджують на повітрі в закритому приміщенні. Перед складанням листи ресор необхідно ретельно оглянути. їхні поверхні не повинні мати задирок, тріщин і гострих країв. Усі термічно оброблені листи перевіряють на твердість з сторони випуклої поверхні, при цьому, якщо їх довжина більше 600 мм, то — всередині і на кожному кінці листа, а за довжини менше 600 мм — тільки по кінцях.

У місці випробування листів шліфувальним кругом завищують поверхню на глибину не більше 0,5 мм. Випробування виконують на пресі Бринеля кулькою діаметром 10 мм при навантаженні 3000 кг. Діаметр відбитку визначається спеціальним приладом з точністю до 0,05 мм. Твердість листів повинна бути в межах НВ 363-432, що відповідає наступним даним:

Ресорні листи, які мають після відпуску твердість нижче КВ 363, дозволяється виправляти повторним загартовуванням і відпуском, а вище НВ 432 — повторним відпуском. При комплектуванні ресори Галахова листи підбирають за радіусом таким чином, щоб зазори в середній частині між листами при вільному приляганні один до одного зменшувалися від перших листів до останніх. Потім листи змащують і складають на шпильку. Отвори в листах для шпильок просвердлюють перед термічною обробкою. Складений комплект стискують на пресі для розклепування кінців шпильок. Хомут на елемент ресори Галахова насаджують в нагрітому стані в межах 900-1150° С і обтискують на спеціальному пресі.

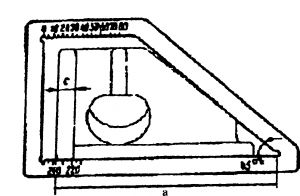

У кожної ресори, а також окремої секції перевіряють розміри за стандартом і затвердженим кресленням. Відхилення від альбомних розмірів по довжині хорди і стрілі прогину ресори Галахова у вільному стані (рис. 2) не повинні перевищувати:

– за довжиною хорди, мм +5;

– за стрілою прогину, мм +12.

Хорда і стріла прогину ресори Галахова вимірюються спеціальним шаблоном. Вісь хомута повинна співпадати з осьовою лінією елемента ресори Галахова. Відхилення осей хомута і ресори, а також зміщення кінців листів відносно фактичної осі хомута не допускаються більше 3 мм.

Рис. 2. Еліптична ресора Галахова:

L0 — довжина хорди; L1 — довжина у випрямленому стані; S0 — стріла ресори у вільному стані; H0 — висота ресори у вільному стані; Н1 — висота ресори під навантаженням; F1 — прогин

У ресор Галахова у вільному стані також перевіряють величини зазорів, які не повинні перевищувати:

Між хомутом і:

– корінним листом, 0,1 глибиною до 15 мм;

– крайнім набірним листом, 0,3 глибиною до 15 мм;

– боковими гранями окремих несуміжних листів, мм 0,5 мм будь-якої глибини;

– листами в кутах хомута, 1,5 мм;

Між листами:

– безпосередньо біля хомута, мм 0,2;

– на решті довжини листа, мм 1,5;

– по кінцях листа, 2,5 на довжині до 70 мм;

– між наконечниками і листами ресори Галахова, мм 0,4 (щуп товщиною 0,2 мм не повинен доходити до тіла заклепки).

Величини зазорів між поверхнями перевіряються плоским щупом відповідної товщини і шириною 10 мм, а в кутах хомута — щупом круглого перерізу діаметром 1,5 мм. Різниця за висотою окремих секцій ресори Галахова до її складання у напівкомплект може бути не більше 2 мм. Усі ресори Галахова, які визнано придатними, випробують на спеціальних пресах. На пресі у ресори так, як і у пружин, перевіряють відсутність залишкової деформації після прикладання пробного навантаження і дійсний прогин під робочим статичним навантаженням. Різниця між напівсумою заміряних прогинів і розрахунковим прогином, що віднесена до розрахункового прогину, не повинна перевищувати + 8%.

При випробуванні забороняється наносити удари по ресорі. Якщо ресора буде мати залишковий прогин або розрахункове відхилення перевищить допустиме, то вона розбирається, а листи знову піддаються термічній обробці. На кожну прийняту ресору на боковій поверхні однієї з крайніх секцій верхнього і нижнього напівкомплекта вибивають клейма: номер підприємства і дата випробування (рік і місяць). Після цього ресору фарбують у чорний колір.

4. Ремонт фрикційних клинів візка моделі 18-100

У процесі експлуатації у фрикційних клинів візків моделі 18-100 можуть виникнути наступні несправності: зломи, тріщини і спрацювання поверхонь тертя, спрацювання або злом упорних ребер. Фрикційні клини (рис. 3) підлягають ремонту наплавленням з наступною механічною обробкою, якщо спрацьовування вертикальних площин 1 не перевищує 8 мм, а похилих — 2-6 мм.

Рис. 3. Клин фрикційного гасника коливань візка моделі 18-100

Величину спрацювання, а також правильність розмірів клина після ремонту перевіряють шаблоном (рис. 4). Розміри фрикційного клина повинні відповідати після деповського ремонту: а = 230-238 мм; в = 63-72 мм; с = 10 мм.

Рис. 4. Шаблон для визначення спрацювання фрикційного клина

При ремонті фрикційних клинів найбільш доцільним є застосування автоматичного наплавлення на автоматі А — 874Н. Підготовлені для наплавлення клани установлюють в гнізда автомата, фіксують, а потім на поверхні, які підлягають наплавленню, рівномірним шаром наноситься металева крихта і флюс. В якості електродного матеріалу застосовується: зварювальний дріт Св — 08А, металева крихта — із дроту 1,6С-08Г2С, яка подрібнена верстатом на шматочки довжиною, яка дорівнює діаметру; флюс марки АН — 348А. Наплавлення виконуються постійним струмом зворотної полярності величиною 550-600 А, напруга дуги 36-41 В, виліт електроду 40-45 мм.

З метою скорочення переналагодження режиму наплавлення на партію клинів спочатку наплавляються похилі поверхні, а потім вертикальні. Машинний час наплавлення похилої поверхні клина складає 3,03 хв, вертикальної — 3,6 хв. після закінчення автоматичного наплавлення клини виймають із гнізд автомату і укладають в контейнер, де здійснюється їх охолодження і відшарування шлакової кірки. Спрацьовані або зламані упорні ребра відновлюються наплавленням до розміру 18-20 мм. Сумарний зазор між упорними ребрами і кромками ребра надресорної балки з однієї сторони візка повинен бути в межах 7-25 мм.

Складання ресорного підвішування візка моделі 18-100 виконують в наступній послідовності:

– установити по дві задні дворядні пружини;

– в гнізда надресорної балки між її виступаючими боковими ребрами ввести фрикційні клини таким чином, щоб похила поверхня клина дійшла до відповідної похилої упорної стінки в гнізді надресорної балки, а вертикальна площина клину дотикалася з вертикальною площиною фрикційної планки (в цьому положенні клини утримують до підведення під них дворядних пружин);

– установити по краях простору вікна боковими під клини дворядні пружини;

– опустити клини на пружини так, щоб боки клинів ввійшли у внутрішні пружини;

– установити послідовно середні і передні дворядні пружини.

Для забезпечення необхідної величини тертя в ресорному підвішуванні у візків моделі 18-100 перевіряють положення фрикційних клинів відносно надресорної балки. Опорні площини клинів повинні знаходитися нижче рівня над ресорної балки на 4-8 мм. У підкоченого під вагон візка положення фрикційних клинів визначається різницею у (рис. 5) рівнів опорних поверхонь надресорної балки і фрикційних клинів, яка визначається як середнє значення різниці рівнів двох клинів одного ресорного комплекту.

Рис. 5. Розміри, які контролюють у фрикційному вузлі візка моделі 18—100

Положення рівня клинів відносно надресорної балки залежить від відстані між фрикційними планками, розміру надресорної балки і розміру фрикційних клинів.

5. Ремонт фрикційних гасників коливань візка КВЗ-ЦНІІ

Надбуксові фрикційні гасники коливань візка КВЗ-ЦНІІ при деповському ремонті розбирають і оглядають. Ефективність роботи гасника коливань надбуксового ресорного підвішування оцінюється величиною коефіцієнта відносного тертя, тобто відношенням сили тертя, що протидіє коливанням ресорного підвішування, до навантаження від ваги вагону, яка передається на ресорний комплект. На цю величину впливає спрацювання втулки шпинтона, сухарів і кілець, а також залишкова деформація гумового кільця і пружини. Спрацювання втулки шпінтона за діаметром допускається 4 мм. За більшого спрацювання поверхню втулки наплавляють порошковим дротом марки ПП-ТН350 або електродами У-340-П6 і ОЗН-400 з наступною механічною обробкою.

Твердість втулки повинна бути не менше HRC-45. Наплавлення можна виконувати, якщо товщина стінки втулки, що залишилася, складає не менше 30% від початкової. При більшому спрацюванні втулку замінюють. Втулки, які наплавлені порошковим дротом, термічній обробці не піддають, тому що за твердістю і зносостійкістю вони не поступаються термічно обробленим. При роботі сухарі (рис. 6) фрикційних гасників спрацьовуються по трьох поверхнях.

Рис. 6. Сухар фрикційного гасника коливань візка КВЗ-ЦНІІ

Якщо циліндрична поверхня сухарів спрацьована більше, ніж на 3 мм, їх замінюють новими. При спрацюванні конічних поверхонь сухарі перевіряють і підбирають по шаблону. Різниця в розмірах сухарів одного комплекту не повинна перевищувати 2 мм по товщині і висоті (відстань між похилими поверхнями). На робочих поверхнях не допускаються задирки і гострі краї. Спрацювання верхніх і нижніх кілець гасників коливань також перевіряють шаблоном. При спрацюванні конічних поверхонь більше 3 мм кільця не відновлюють, а замінюють новими.

Гумові кільця надбуксового підвішування, які мають спрацьовування отвору за діаметром більше 4 мм відносно креслення, а також тріщини або зменшення висоти більше, ніж на 10%, замінюють новими. Товщина гумового кільця візка КВЗ-ЦНИИ в місці прилягання фрикційного кільця повинна бути не менше 6 мм. Дозволяється ремонтувати гумові кільця приклеюванням прокладок із морозостійкої гуми товщиною до 5 мм і постановкою втулок, які закріплюють методом вулканізації.

6. Ремонт гідравлічних гасників коливань

6.1. Технічне обслуговування гідравлічного гасника коливань в експлуатації

Для підтримання гасників коливань в працездатному стані необхідно виконувати планово-запобіжну систему їх технічного обслуговування. Структура ремонтного циклу передбачає наступні види технічного обслуговування: ТО-1, ТО-2, ТО-3. Технічне обслуговування ТО-1 виконують в составах і поїздах на ПТО, станціях формування і обігу пасажирських поїздів перед кожним відправленням в рейс, а також в поїздах на шляху сполучення і на проміжних станціях. Стан гасників визначають по зовнішнім ознакам. Технічне обслуговування ТО-2 виконують перед початком літніх і зимових перевезень. Гасники перевіряють ультразвуковим приладом УД-11-УГ або ручною прокачкою.

Ультразвуковим зондуванням визначають кількість робочої рідини, що залишилася в циліндрі. Допускається 90% від номінального об’єму. Ручною прокачкою гасника коливань визначають параметр опору і його технічний стан по зовнішнім ознакам. Технічне обслуговування ТО-3 виконують через 6 місяців після побудови, планового ремонту або попередньої ревізії в пунктах формування поїздів на спеціалізованих ремонтних коліях або в вагонному депо з відчепленням від потягу. Під час ТО-3 гасники знімають з вагона, очищують, перевіряють стан втулок в головках, з’єднання головки і штока, герметичність, визначають спрацювання металевої втулки.

Також вас може зацікавити:

При випробуванні з гасника коливань знімають захисний кожух, установлюють на випробувальний стенд, потім прокачують його упродовж 1 хв і записують робочу діаграму. За формою і величиною діаграми визначають придатність до експлуатації і параметр опору гасника, який повинен бути 80-120 кНс/м. При витоках рідини, незадовільному стані манжет і штока, гасник направляють в ремонт.

6.2. Основні несправності, причини їхнього виникнення та способи виявлення

Основні несправності, причини їх виникнення та способи виявлення в гідравлічних гасниках коливань та їх дефекти наведені в табл. 2 ( в конспекті ! )

6.3. Діагностика гідравлічного гасника коливань

Для діагностування гідравлічних гасників коливань при динамічних діях використовують стенди з ексцентриковим приводом (рис. 7).

Рис. 7. Схема стенда для діагностування і випробування гідравлічних гасників коливань

Приводний механізм стенда у вигляді ексцентрика 1 і повзуна 2 передає на гасник коливань 3 гармонічну вібраційну дію. Гасник коливань 3 закріплюють на станині стенда через реєструючий механізм 4, який записує діаграму «сила опору — деформація» гасника. За діаграмою визначають не тільки параметр опору гасника коливань, та і можливі несправності складових одиниць. Приклад. На стенді при випробуванні гідравлічного гасника КВЗ-ЛИИЖТ одержана діаграма 2 (рис. 8, а), яка відрізняється від еталонної 1 (штрихова лінія) тільки своїми розмірами. Отож, гасник працює ненормально, але точно указати його несправність неможливо. Таке зниження параметру опору гасника може виникнути через збільшення кільцевого

Рис. 8. Діаграми випробування гідравлічного гасника коливань

зазору між штоком і направляючою втулкою, розгерметизації з’єднання циліндра з направляючою або з днищем та інші несправності. По іншим діаграмам можна визначити несправності гасника коливань: самовідкручування гайки корпуса (рис. 8, б); неправильне складання, перекіс гасника (рис. 8, в); слабке затягування пружини розвантажувального пристрою (рис. 8, г). Після визначення несправного гасника коливань його направляють для розбирання, визначення і усунення дефектів.

6.4. Дефектація деталей гасника коливань

Гідравлічний гасник коливань підлягає зміні за наявності дефектів в деталях:

– пошкоджено сальникове ущільнення (спрацьовані або зруйновані манжети штока, відкрутилася гайка корпуса, пошкоджено гумове кільце корпуса);

– втрата працездатності гасника коливань (поздовжні натири більше 30 мм на корпусі);

– порушено з’єднання штока з головкою;

– пошкоджена направляюча штока;

– заклинення штока з поршнем в циліндрі;

– спрацьована або деформована різьба, задири, вибоїни на поверхнях притирання клапанів;

– тріщини або протертості на глибину більше 1 мм зовнішнього і захисного кожуха.

6.5. Технологія очищення і миття

Зовнішні поверхні гасників перед миттям обробляють швидкообертальними металевими щітками. Частота обертання щіток 1500-1800 об/хв, а їхній діаметр 130-140 мм. При роботі щітки змочують 2-5%-м розчином кальцинованої соди. При цьому видаляють плівки окисів, продукти корозії і масляні забруднення. Залишки масла, загуслі відклади продуктів полімеризації масла, абразивні й металеві частинки, застарілий бруд на деталях гасників коливань видаляють струминним способом, при цьому використовують мийні засоби (табл. 3)( в конспекті ! ).

Режим очищення: температура мийних засобів під час машинного миття 65-70° С; тиск розчину — 0,5-0,6МПа; тривалість обробки — 5-15 хв. Після очищення деталі промивають гарячою водою (50-60° С) і обдувають стиснутим повітрям (0,2-0,3 МПа).

6.6. Демонтаж і послідовність розбирання гасника коливань

Гасники коливань відокремлюють від кронштейнів візка, розміщують в касетах і транспортують в депо для ремонту. Для розбирання гасника коливань необхідно видалити гвинт і відкрутити кожух. Після цього викручують гвинт і верхню головку. Відкручують гвинт ущільнення і знімають плиту. Відкручують кільце і виймають вузол поршня разом з внутрішнім циліндром, попереднього видаливши гумові кільця. Видалити нажимне кільце і зняти клапан, який розташований в поршні і корпусі. Злити робочу рідину. Видалити сталеві втулки, а потім гумові втулки із головок гасника коливань.

6.7. Технологія ремонту деталей гасника коливань

Перед ремонтом і записом діаграми гасник коливань попередньо прокачують на стенді упродовж 1 хв. Гасник визнається несправним якщо: на робочій діаграмі є відхилення від її нормальної форми; параметр опору виходить за межі 75-115 кНс/м; при прокачуванні на стенді спостерігаються витоки масла. Такі гасники підлягають ремонту. При ДР спрацьовані і несправні гумові манжети і втулки заміняють новими. Робочі кромки манжет перед складанням покривають консистентним мастилом. Гумові втулки повинні бути виготовлені з морозостійкої гуми за ТУ-30 105736-72 і установлені в головках на клей 88Н. Металеві втулки при спрацюванні більше 0,4 мм заміняють новими.

Відновлення спрацьованої різьби штока і поршня здійснюють за такою технологією: проточування різьбової частини; наплавлення дротом НП-30ХГСА діаметром 1,6 мм в середовищі вуглекислого газу (С02); проточування наплавленого шару під різьбу; нарізання різьби номінального розміру. Контроль здійснюється різьбовим кільцем. Пошкоджені різьбові отвори розсвердлюють і нарізають різьбу ремонтного розміру під збільшені стопорні гвинти або заварюють і просвердлюють знову з нарізанням номінальної різьби. Корозію на внутрішніх поверхнях деталей гасників коливань зачищають шліфувальною шкуркою з маслом.

Поршневі кільця підбирають за розмірами циліндра, а також контролюють їх на жолоблення, пружність і зазори в стиках. Якість прилягання кільця до стінки циліндра перевіряють на просвіт, при цьому кільце треба ставити у перпендикулярній площині до осі циліндра. У такому положенні кільця перевірять також зазор у його стику за допомогою пластинчатого щупа. Радіальний зазор (просвіт) кільця і циліндра не повинен перевищувати 0,02 мм більш як у двох місцях на дузі до 30° і не ближче 30° від замка. Зазор в стику кільця у довільному стані повинен бути 8 мм, а в робочому — не більше 0,8 мм.

Спрацьований шток шліфують у центрах на круглошліфувальному верстаті типу ЗА151 до виведення слідів спрацювання, потім гальванічним способом на шліфовану поверхню наносять шар хрому або заліза і шліфують до нормального розміру. Режим шліфування: швидкість — 20-25 м/хв; глибина різання — 0,003-0,005 мм; поздовжня подача круга повинна дорівнювати 1/3 його ширини. Спрацьовані циліндри розточують до виведення слідів спрацювання на розточувальному верстаті типу 278Н за допомогою установочного пристрою. Швидкість різання має становити 100-120 м/хв, подача різця — 0,05 мм/об.

Після розточування циліндри хонінгують на верстатах типу ЗБ833 до шорсткості не нижче 9 класу. Хонінгування можна замінити розкочуванням. Клапанні пари кулькового типу, які мають спрацьовані кульки, замінюють новими, а їх гнізда відновлюють чеканкою (пристукуванням) новою кулькою. При великому спрацюванні гніздо виправляють зенківкою, а потім обчеканю-ють його кулькою легкими ударами молотка через наставку до одержання колового пояска шириною 0,1-0,3 мм. Перед складанням деталі клапанної групи миють в уайт-спириті, обдувають стиснутим повітрям.

Поверхні диску і сідла перепускного пристрою, що сполучаються, притирають пастою ГОИ. Тиск відкриття розвантажувального пристрою регулюють на гідропресі на рівні 4,5+0,5 МПа. Перевіряють клапан не менше 5 разів. Непридатні до використання пружини, ущільнення заміняють новими. Пружини перевіряють на осідання. Кожух, корпус гасника, стакан, який з’єднаний з нижньою головкою зварювальним швом, після ремонту зварюванням перевіряють на щільність гасом, який наливають усередину. Просочування гасу у місцях з’єднань упродовж 3 хв не допускається.

6.8. Комплекція і складання гідравлічного гасника коливань

Після ремонту деталі гідравлічного гасника коливань комплектують з додержанням допусків на кінцеві зазори між поверхнями тертя і в місцях сполук: між штоком і направляючою (Lj = 0,07 мм); між робочим циліндром і направляючою (L2 = 0,02 мм); між робочим циліндром і днищем нижнього клапана (L3 = 0,02 мм). Складання гідравлічного гасника коливань полягає у слюсарно-складальних і контрольних операціях. Шток гасника з надітим на поршень поршневим кільцем закріплюють в лещатах, установлюють в клапанне гніздо пружину, дистанційне кільце і диск клапана, вкручують верхній клапан.

Також вас може зацікавити:

Ремонт лужних акумуляторних батарей вагонів (docx)

У нижню частину робочого циліндра вставляють днище з нижнім клапаном. Шток в складі уводять в циліндр. Установлюють направляючу штока з алюмінієвою прокладкою, дотримуючись необхідних кільцевих зазорів між направляючою, штоком і внутрішньою стійкою циліндра. Плавність ходу штока у циліндрі і відсутність заїдання перевіряють дво-три-кратним переміщенням штока з одного крайнього положення в інше. Заправляють свіже масло для приладів МВП або авіаційне масло АМГ-10. У гасник КВЗ-ЛИИЖТ з ходом 190 мм заправляють 1 л масла.

Зібраний робочий циліндр установлюють в корпус гасника, надягають на шток корпус сальника з укладеними в нього гумовими манжетами. На буртик корпуса сальника укладають ущільнювальне гумове кільце і кільцеву металеву прокладку, вкручують затяжну гайку корпуса гасника в стакан. Гайку стопорять планкою і закріплюють гвинтом з шайбою. Усі деталі гасника в процесі складання протирають сухими чистими серветками, а потім змащують маслом для приладів.

6.9. Перевірка, регулювання і випробування гідравлічного гасника коливань

Складений гасник коливань, який оснащено технологічною верхньою головкою і металевими втулками в головках, випробовують на стенді для визначення параметра опору і перевірки його працездатності. Гасник закріплюють в кронштейнах стенда спеціальними конусними затискачами. Зазори у вузлах кріплення не допускаються. Кожух гасника коливань повинен бути відкручений від верхньої головки і опущений донизу.

Перед випробуванням гасника вимикають реєструючий пристрій стенда. Вмикають стенд, упродовж 60 с прокачують гасник і спостерігають за роботою його ущільнень. Витоки рідини через ущільнення штока і корпуса не допускаються. Верхня манжета не повинна мати переміщень відносно обойми. Після 60 с роботи стенда вмикають його реєструючий пристрій і на бланку планшета записують робочу діаграму гасника коливань (рис. 8). За формою робочої діаграми визначають можливі дефекти і параметр опору гасника коливань.

Рис. 8. Робоча діаграма справного гасника коливань

Гасник коливань справний, якщо форма робочої діаграми відповідає еліпсу, а параметр опору знаходиться в межах 90-120 кН • с/м. Потім гасники коливань укладають горизонтально на стелаж. Упродовж 12 год не повинно бути витоку масла. Про виконання ремонту і випробування на кріпильній головці гасника коливань ставлять клеймо зі вказівкою умовного № депо, дати і позначення ДР. Робочу діаграму та інші дані заносять в журнал обліку відремонтованих гасників. Після випробування виконують доводочні операції (накручують кожух, ставлять стопорні деталі і кріпильні втулки).

6.10. Правила з охорони праці, протипожежні заходи та охорона навколишнього середовища

Відповідальність за додержання правил техніки безпеки у відділенні для ремонту гідравлічних гасників коливань несе майстер ремонтно-комплектувальної дільниці. За безпечні методи праці на позиціях відповідають виконавці робіт. Безпечні місця у відділенні повинні бути позначені постійними попереджувальними покажчиками. Усі доступні до доторкання струмоведучі частини стендів, рушійні частини механізмів повинні бути огороджені. На підлозі, біля кожного струморозподільчого щитка, повинен бути розташований діелектричний килимок.

При виконанні робіт під час ремонту гасників коливань забороняється користуватися несправними механізмами та інструментами. При ремонті забороняється користуватися матеріалами, які не відповідають технічним вимогам державних стандартів, діючих правил і інструкцій з охорони праці, промислової санітарії. На ремонтних позиціях і робочих місцях повинні бути вивішені технологічні карти, в яких указані заходи безпечного виконання робіт. Освітленість робочих місць повинна відповідати галузевим нормам освітлення об’єктів залізничного транспорту. Працівники повинні бути навчені правилам пожежної безпеки на залізничному транспорті.

Для попередження виникнення пожежі необхідно:

– підтримувати чистоту у відділенні і не допускати забруднення його обтирочними матеріалами;

– підтримувати в справному стані вогнегасники і електрообладнання;

– не допускати паління на робочих місцях;

– не користуватися відкритим полум’ям при ремонтних роботах у відділенні.

Особливу увагу слід приділяти усуненню забруднення і загазованості повітря. Для цього необхідно встановити місцеву або загальну притоково-витяжну вентиляцію з відповідними фільтрами. Для захисту водного ресурсу система каналізації передбачає побудову ізольованих каналізаційних відхилів, які виконані з керамічних труб з виходом у відстійники, що мають фільтри і пристрої для нейтралізації шкідливих домішок і збирання масла, а також передбачено багаторазове використання води в мийній машині з попереднім очищенням її в установці пінної флотації.

Список використаних джерел:

Технологія ремонту рухомого складу. Шамагін В. О., Ареф′єв М. Ф., Пасько В. Н. та ін. 2008