Ремонт колісних пар

Завантажити конспект в форматі “docx” ви можете в кінці опису.

Види, терміни огляду та обстеження колісних пар

Колісні пари за час своєї служби підлягають технічному контролю, звичайному і повному обстеженню, а також ремонту та переформуванню. Технічний контроль здійснюють для перевірки стану і своєчасного вилучення з експлуатації колісних пар, що загрожують безпеці руху поїздів, а також для перевірки якості відремонтованих колісних пар, що підкочуються під вагони.

Колісні пари під вагонами оглядають на станціях формування і розформування поїздів у русі в момент прибуття, після прибуття і перед відправленням; на станціях, де графіком руху поїздів передбачена стоянка для технічного обслуговування; в пунктах підготовки вагонів до перевезення і перед постановкою в поїзд; після катастроф, аварій, сходу рухомого складу з рейок; при технічному обслуговуванні з відчепленням і у разі єдиної технічної ревізії пасажирських вагонів, яка проводиться двічі. У процесі технічного контролю перевіряють стан елементів колісних пар, відповідність їх розмірів і спрацювань встановленим нормам.

Звичайне обстеження колісних пар виконується під час кожного підкочування під вагон, крім колісних пар, які не були в експлуатації, після повного або звичайного обстеження. При звичайному обстеженні колісних пар здійснюють попередній огляд до очищення; очищення від бруду і мастила; перевірку магнітним дефектоскопом шийок і передматочинних частин осі колісної пари для підшипників ковзання, перевірку ультразвуковим дефектоскопом диску обода і маточини коліс, а також перевірку відповідності розмірів і спрацювань усіх елементів нормам, які встановлені проміжною ревізією букс колісних пар для роликових підшипників.

Повне обстеження колісних пар виконується у ВЧД, ВКМ та ВРЗ відповідно з встановлених норм (Інструкція ЦВ-ЦЛ- 0062). Послідовність виконання основних видів робіт (маршрутна технологія ремонту) при звичайному обстеженні колісних пар у вагонному депо приведена на рис. 1.

Рис. 1. Структурна схема технологічного процесу ремонту колісних пар у вагонному депо:

1 — попередній огляд колісних пар з метою виявлення ознак послаблення або зсуву маточин коліс, тріщин та інших дефектів; 2 — демонтаж роликових букс; 3 — очищення і миття колісних пар (3.1 — очищення від бруду, мастила і фарби при повному обстеженні колісних пар; 3.2 — очищення від бруду і мастила при звичайному обстеженні колісних пар); 4 — ультразвукова дефектоскопія підматочинних 15.04.2007 і передпідматочинних частин осей, з яких не зняті внутрішні й лабіринтні кільця; 5 — магнітна дефектоскопія колісних пар (5.1 — шийок і передпідматочинних частин осі;

5.2 — середньої частини осі); 6 — остаточний огляд, уточнення виду ремонту, перевірка розмірів колісних пар, заповнення натурного листа форми ВУ-51 «Прибуток»; 7 — проміжна ревізія роликових букс (7.1 — знімання оглядової кришки, огляд стану буксового вузла і мастила; 7.2 — дозаправка буксового мастила і установка оглядової кришки; 7.3 — при необхідності обточування профілю поверхні кочення коліс, знімають стопорні планки, установлюють спеціальні запобіжні кришки з отвором для проходу центрів колісно-токарного верстата для закріплення колісної пари;

7.4 — знімання запобіжної кришки, установка стопорної планки, дозаправлення букси мастилом і установка оглядової кришки); 8 — обточування профілю поверхонь кочення коліс; 9 — відновлення шийок і передпідматочинних частин осі (9.1 — полірування шийок колісних пар на роликових підшипниках); 10 — вимірювання розмірів колісних пар і заповнення листка форми ВУ-51 «Витрата»; 11 — клеймування колісних пар; 12 — монтаж роликових букс; 13 — фарбування колісних пар; 14 — сушіння колісних пар

Контроль технічного стану колісних пар типу РУ 1-957 в експлуатації

Технічний контроль здійснюється для перевірки стану і своє своєчасного вилучення з експлуатації колісних пар, які загрожують безпеці руху поїздів, а також для перевірки якості колісних пар, які відремонтовані і підкочені під вагон. Огляд колісних пар під вагонами проводиться оглядачами вагонів, а також при поточному відчепному ремонті — майстрами (бригадирами).

Колісні пари під вагонами оглядають на станціях форму-вання і розформування поїздів; в русі в момент прибуття і перед відправленням; на станціях, де графіком руху поїздів передбачена стоянка для технічного обслуговування вагонів; в пунктах підготовки вагонів до перевезення і перед постановкою в поїзд; після катастроф, аварій, сходу рухомого складу з рейок; при технічному обслуговуванні з відчепленням і єдиній технічній ревізії пасажирських вагонів, яка проводиться два рази на рік.

Забороняється випускати в експлуатацію і допускати до слідування в поїздах рухомий склад з тріщинами в будь-якій частині осі колісної пари або тріщинами в ободі, диску і маточині колеса, а також при спрацюванні і пошкодженні колісних пар, що можуть порушити нормальну взаємодію рухомого складу:

– прокат по колу кочення вагонів рефрижераторного парку та вантажних вагонів більше 9 мм;

– товщина гребеня більше 33 мм або менше 25 мм при вимірюванні на відстані 18 мм від вершини гребеня при його висоті 28 мм;

– вертикальний підріз гребеня висотою більше 18 мм;

– повзун (вибоїна) на поверхні кочення більше 1 мм;

– кільцеві виробки глибиною більше 1 мм біля основи гребеня і більше 2 мм на поверхні з нахилом 1:7 або шириною більше 15 мм;

– з потертістю середньої частини осі глибиною більше 2,5 мм;

– нерівномірний прокат більше 2 мм;

– зварювальні опіки (сліди контакту з електродом);

– ознаки послаблення та зсуву маточини колеса на осі;

– місцеве пошкодження ободу колеса більше 5 мм;

– вигин осі;

– відкол глибиною по радіусу більше 10 мм, якщо ширина частини ободу колеса, що залишилась у місці відколу, менше 120 мм;

– різниці відстаней між внутрішніми гранями коліс колісної пари більше 2 мм.

Спрацювання і можливі пошкодження елементів колісних пар та способи їх виявлення

Основні несправності колісних пар, причини виникнення та способи виявлення надані в табл.1.( в конспекті !)

Очищення і миття колісних пар

Для очищення колісних пар найчастіше застосовують струминно-гідравлічні й гідромеханічні способи. В якості мийного розчину застосовується каустична сода концентрації 2-4% при температурі 80-90 С, під тиском 1,0-1,5 МПа, а для ополіскування використовується вода при температурі 50-60° С. Для підвищення якості очищення колісних пар мийні ма-шини додатково оснащують пристроями для механічного очищення середньої частини осі. Для цього застосовують або металеві щітки, що обертаються, або віброщітки чи шкребки. Час миття колісної пари складає 8-10 хв.

Дефектоскопія елементів колісних пар

Для виявлення в елементах колісних пар тріщин та інших дефектів, що загрожують безпеці руху поїздів на початку та наприкінці технологічного процесу ремонту і обстеження пе-редбачена магнітна й ультразвукова дефектоскопія.

Магнітна дефектоскопія

Магнітна дефектоскопія застосовується для контролю шийок і передматочинних частин осі колісних пар при повному огляді зі зніманням кілець, внутрішніх кілець ро- ликових підшипників на гарячій посадці без знімання їх з шийки осі, середньої частини осі колісних пар при звичайному і повному обстеженні, підматочинних частин осі після обточування і накатки їх перед запресовуванням. Магнітні методи контролю засновані на візуальній реєстрації магнітних полів розсіювання, які виникають при наявності дефектів. Магнітне поле розсіювання на дефектних ділянках може бути виявлено за допомогою феромагнітного порошку, що концентрується по краю дефекту під дією цього поля.

Магнітопорошковий метод контролю передбачає такі технологічні переходи:

– підготовка колісної пари для контролю (очищення);

– намагнічування колісної пари;

– нанесення на вибір магнітного порошку або суспензії;

– огляд колісної пари;

– бракування;

– розмагнічування.

На колісну пару, що підлягає контролю, магнітний поро-шок наносять сухим або мокрим способом. У першому випадку для виявлення тріщин застосовують сухий магнітний порошок марки ПЖ6М 1-ї або ІІІ-Ї категорії (ГОСТ 9849-74), у другому — магнітну суспензію. Для контролю колісних пар в діючому змінному магнітно-му полі застосовують дефектоскопи солеїдного типу: переносні ДКМ-1Б, ДГЕ, ДГС-М; стаціонарні ДГН та ОД1-1 з роз’ємним солеїдом.

Також вас може зацікавити:

Ремонт ресорного підвішування (docx)

Ультразвукова дефектоскопія

Ультразвукова дефектоскопія застосовується для контролю передпідматочинних частин осі колісних пар при повному обстеженні; шийок і передматочинних частин осі колісних пар при повному обстеженні без зняття внутрішніх кілець; осей з метою перевірки, прозвучування їх у сформованих колісних парах. Ультразвукові методи контролю засновані на властивості ультразвукових хвиль відбиватися від неоднорідностей в середовищі, в якому вони розповсюджуються чи поглинаються цим середовищем.

В якості випромінювальника і приймача ультразвукових коливань застосовують п’єзоелементи з титану барія або цирконату титану свинцю, які мають здатність перетворювати електричну напругу, що підведена до них, на механічні коливання, які передаються у вісь, що підлягає контролю. Для контролю колісних пар застосовують прямі (площинні) шукачі з нахилом (призматичні).

Для ультразвукової дефектоскопії осей колісних пар використовують такі технологічні методи:

– наскрізний контроль поздовжніми ультразвуковими хвилями шляхом їх введення з торця осі за допомогою прямого ультразвукового шукача (перевіряється найближча до крапки введення шийка осі і віддалена від неї підматочинна частина і половина середньої частини осі);

– контроль поздовжніми хвилями шляхом їх введення з нахилом з торця за допомогою шукача, який нахилено під малим кутом падіння 6° (8°), при цьому перевіряється найближча до крапки введення підматочинна частина осі з більш високою чутливістю, ніж у першому методі;

– контроль поперечними хвилями шляхом їх введення з нахилом з циліндричної поверхні осі за допомогою шукача, який нахилено під кутом падіння 37° (40°).

Метод використовується для підтвердження дефекту, який виявлено одним з перших двох методів. Кожна вісь перевіряється не менш, ніж двома типами шукачів: прямим шукачем 0° і призматичним 6 (8 ) або 37° (40°). У вагонних депо розповсюджені дефектоскопи У2Д-70 та універсальні дефектоскопи ДУК-66П та УД-10П.

Види ремонту колісних пар та обсяг робіт

Ремонт колісних пар залежно від обсягу виконуваних робіт здійснюють без зміни і зі зміною елементів. При ремонті без зміни елементів виконують такі роботи:

– обточування поверхні кочення коліс;

– обточування, зачищення і накатку роликами або полірування шийок осей;

– наплавлення спрацьованих гребенів суцільнокатаних коліс. Ремонт зі зміною елементів здійснюють у разі необхідності заміни одного або двох коліс або осі; випробування на зсув маточин коліс, а також за наявності зсуву коліс, невідповідності встановленим розмірам відстані між внутрішніми гранями ободів коліс та другої сторони колісної пари більше допустимих розмірів.

У процесі ремонту зі зміною елементів дозволяється замінювати несправні частини колісної пари як новими, так і придатними старими. Колеса підлягають заміні при тонкомірному ободі; відколах обода і гребеня; тріщинах на диску, маточині та ободі. Вісь замінюють при зсуві або послаблені маточини колеса, визначенні поперечних тріщин, наявності вирубок, допустимих поздовжніх тріщин загальною довжиною 1200 мм і більше, вигині, наявності слідів торкання електродом, потертостей на середній частині, при розмірах менше допустимих та інших несправностях.

Технологія формування колісних пар вагонів розглядається предметом «Конструкція вагонів». Колісні пари, що надійшли для випробування на зсув маточин коліс, ретельно оглядають, обмірюють елементи для виявлення інших несправностей. Потім колісну пару встановлюють на прес, не допускаючи перекосу. Випробування на зсув виконують у напрямку розпресування коліс зусиллям 750-850 кН із записом результатів на індикаторній діаграмі, де записують дату випробування, тип колісної пари, маркування зсуваємого колеса, номер осі, діаметр підматочинної частини, сторону (праву, ліву), з якої здійснювалось випробування, зусилля.

Ці діаграми зберігають упродовж 20 років. Якщо результати випробування на зсув незадовільні, колісна пара підлягає розформуванню. Колісні пари, які витримали випробування, оглядають вдруге, вимірюють на торці правої шийки осі, поруч зі знаком формування (літера Ф) наносять інший такий же знак з вказівкою да-ти і умовного номера пункту, де виконувалось випробування.

Технологія ремонту колісних пар

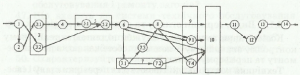

Залежно від видів дефектів ремонт колісних пар здійснюється з заміною та без заміни елементів. Всього визначено 14 способів усунення дефектів і стільки ж видів ремонту. Під час ремонту колісних пар без заміни елементів здійснюють обточування поверхні кочення коліс, накатування або полірування шийок осей. При ремонті колісних пар з заміною елементів проводять заміну коліс, осей, переформування, випробування на зсув маточини поздовж осі. Послідовність технологічних операцій при ремонті колісних пар відповідає схемі на рис. 2.

Рис. 2. Схема технічного процесу ремонту колісної пари РУ 1-957 з обточуванням і накатуванням шийок:

1 – підготовка колісної пари до ремонту; 2 – обточування, зачищення, шліфування шкуркою або накаткою шийок та передматочинних частин осі; 3 – перевірка дефектоскопом шийок, середньої та передпідматочинної частини осі; 4 – обмір елементів, приймання і таврування колісної пари; 5 – монтаж і ревізія букс з роликовими підшипниками.

Колісні пари, що надійшли в колісоторне відділення, оглядають. При огляді виконують обмір відстані між внутрішніми гранями коліс і діаметрами по колу кочення. Результати обміру відмічають крейдою на внутрішніх гранях коліс. Потім колісну пару установлюють на колісно-токарський верстат. При обробці профілю поверхні кочення коліс обточуванню підлягають гребінь, поверхня кочення, фаски на зовнішньому краї та, за необхідності, внутрішні краї.

Зовнішній край, як правило, не обточується, але може бути оброблений для усунення поверхневих дефектів і нерівностей прокатки за умови, що при цьому не будуть зрізані маркування та тавро заводу-виробника, а ширина ободу колеса буде не менше допустимого розміру. Обточування необхідно проводити з розрахунком мінімального зняття металу. Шийка та передпідматочинні частини осей колісних пар, як правило, не обточують, а ретельно зачищають шліфувальною шкуркою не грубіше № 6 за ГОСТ 5009-75 до повного видалення слідів корозії та вм’ятин.

Якщо поверхневі дефекти неможливо ліквідувати зачищенням або геометричні розміри і допуски на овальність, конусність і хвилястість шийок підматочинних частин осі не відповідають вимогам Інструкції ЦВ-ЦЛ-0062, то ці осі обточують з подальшою обкаткою роликами. Відновлений профіль поверхні кочення коліс повинен відповідати вимогам ГОСТ 9036-76, а розміри і відхилення колісних пар повинні відповідати нормам, які вказані в Інструкції ЦВ-ЦЛ-0062. Швидкість поверхні кочення коліс після обробки повинна бути не нижче Rа = 80-40 мкм, поверхня шийок та передміточинної частини осі = 2,5-2,0 мкм.

Технологія відновлення гребеня колісної пари наплавленням

Технологія відновлення гребеня колісної пари наплавленням передбачає такі операції:

1. Вхідний контроль колісної пари відповідно до Інструкції ЦВ-ЦЛ-0062 на відсутність інших дефектів коліс, крім підрізу і спрацювання гребеня до величини, яка дозволяє відновлювати його наплавленням за 1-2 проходи.

2. Попереднє нагрівання колісної пари на установці до температури 250-300° С. Нагрівання ободу колеса виконують індукційним нагрівачем або газовим пальником.

3. Розташування колісної пари на установці типу КТ.003.00.00.00 для електродугового наплавлення суцільно-металевих коліс.

4. Наплавлення гребня колісної пари, який спрацьований. Для наплавлення використовується зварювальний дріт марок Св-08 А, Св-08 ГА, Св-10 ГА, Св-08 ГС та інші, діаметром 1,6-2,0 мм, а також зварювальний флюс дрібної грануляції (0,25-1,6 мм) марок АН-348А, ОСЦ-45, АН-160, АНЦ-1.

Процес наплавлення здійснюється на постійному струмі зворотної полярності в режимах, що наведені в табл. 2. (в конспекті !) Напрямок наплавлення — знизу догори.

Охолодження колісної пари

Після наплавлення колісна пара знімається зі стенду і розміщується у верстаті на естакаді з опорою на вісь для рівно-мірного та повільного охолодження, яке здійснюється зі швидкістю не більше 50 град/год і триває не менше 5 год. Постановка наплавленої колісної пари на рейки дозволяється тільки після їх охолодження до температури повітря у приміщенні.

Обточка пар за профілем кочення

Обточка колісних пар за профілем кочення виконується на колісо-токарних верстатах УВС-125 і УДА-112 після охолодження їх до температури 50-60° С. Розміри контролюють максимальним шаблоном.

Вихідний контроль, дефектоскопія і клеймування

Контроль і оцінка якості наплавлення гребенів колісних пар здійснюється:

– зовнішнім оглядом — після наплавлення, охолодження і механічної обробки;

– ультразвуковим дефектоскопіюванням.

Ультразвуковий контроль металу наплавлення гребенів виконується ультразвуковим дефектоскопом ІД2-12 із застосуванням похилого перетворювача 11121-1-2,5-40 з кутом вводу 40° С і частотою 2,5 МГц. Наплавлена поверхня повинна відповідати таким вимогам:

– підрізи, гарячі й холодні тріщини не допускаються;

– навари на поверхні шару, що наплавлений, зачищають шліфувальною машинкою;

– товщина наплавленого гребеня до обточування повинна забезпечувати можливість формування профілю колеса при зніманні шару металу з поверхні кочення не більше 2 мм;

– товщина наплавленого гребеня після обточування повин¬на бути не менше 33 мм і контролюється максимальним шаблоном.

При виконанні наплавлення гребня робиться позначка в графі 32 Журналу колісної ділянки ВУ-53 (літери НГ). Наплавлені колісні пари маркуються з правої сторони від номеру колеса клеймами, які фіксують про наплавлення гребеня «НГ»; дві наступні цифри: рік наплавлення (висота літер і цифр — 6 мм). Кришки обох букс колісних пар, що наплавлені, фарбують червоною фарбою.

Відновлення поверхні кочення колісних пар вагонів способом металізації

На сьогоднішній день у процесі профілактичного ремонту залізничних вагонів широко застосовується спосіб зміцнення матеріалу обода колеса шляхом термічної обробки (сорбітизація), яка полягає у попередньому нагріванні і подальшо¬му охолодженні водою, тобто відбувається нормалізація поверхневих шарів металу. Для відновлення нормального стану поверхні кочення колеса застосовується також і її наплавлення з подальшим обточуванням.

Серед сучасних прогресивних методів забезпечення необхідних властивостей коліс слід виділити зміну складу їх матеріалу — додавання до сплаву ванадію, однак це незавжди вирішує проблему, тож наукові дослідження та експерименти щодо зміцнення поверхні кочення коліс та підвищення їх стійкості до спрацювання постійно продовжуються.

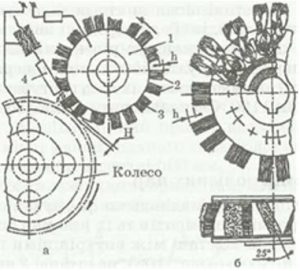

Науковцями Львівського факультету Дніпропетровського національного університету залізничного транспорту на базі вагонного депо Клепарів (Львівська залізниця) проведено низку експериментальних досліджень, присвячених розробці способу термомеханічної обробки поверхневого шару контактуючої поверхні обода вагонних коліс за допомогою комбінованого інструмента — дискової секційної щітки з набором металевого ворсу. Суть нового способу полягає у підключенні до інструмента вагонного колеса та витратного елемента, яким здійснюється металізація, по одній фазі електроструму (рис. 3, а).

Особливості конструкції дискової щітки 1 полягають у послідовному чергуванні струмопровідних 3 та ізольованих від контакту з електрострумом секцій 2 металевого ворсу. При обертанні дискової щітки на вході й виході контакту струмопровідних секцій з металевим елементом 4 виникає високотемпературний (до 6500″ К) електродуговий розряд, який частково розплавляє, а частково розм’якшує поверхню елемента, і за рахунок аеродинамічного завихрення матеріал останнього набризкується на поверхню кочення вагонного колеса.

Розташовані далі на щітці ізольовані від струму секції (секції зачистки) розтирають бризки по всій робочій поверхні обода. Одна з фаз підключеного до даної системи електроструму під’єднана до колеса, закріпленого на стенді зі здатністю обертатися навколо своєї осі з постійною швидкістю (хк = const) за допомогою автономного електропривода. Дискова щітка закріплюється відносно колеса так, що між поверхнею кочення і робочими торцями металевого ворсу струмопровідних секцій існує зазор Н, розмір якого є максимально допустимою відстанню, за якої за даної сили струму між цими поверхнями виникатиме миттєвий дуговий розряд.

Під впливом високої температури на поверхні обода утворюються мікрораковини, які сприяють процесу адгезійного зчеплення в нагрітому шарі металу, що у комплексі сприятиме надійному проникненню матеріалу покриття у метал обода. Секції зачистки дискової секційної щітки мають більший вільний виліт металевого ворсу, ніж струмопровідні секції, на величину h (рис. 3, б). Крім того, секції зачистки повернуті одна відносно іншої в різних напрямках на кут 25°.

Рис. 3. Термомеханічна металізація поверхні кочення вагонного колеса:

а) схема обробки; б) конструкція дискової секційної щітки

відносно осі обертання інструмента. Таке компонування дозволяє розтирати пластичні м’які бризки на всій робочій поверхні обода вагонного колеса. Секції зачистки набираються з металевого ворсу різного діаметра. Найближча після струмопровідної зачисна секція виготовляється з дроту діаметром 0,8-1,0 мм зі сталі марки 65 Г, а наступна секція — із пружинного дроту діаметром 0,4-0,6 мм.

Підключення однієї фази електричного струму до корпусу щітки здійснюється за допомогою мідно-графітових щіток, а ізолюванню секції зачистки від контакту зі струмом сприяють прокладки та втулки, виготовлені з діелектричного матеріалу. Суцільнокатане вагонне колесо традиційно виготовляють зі сталі колісної (0,52-0,63% С; 0,5-0,9% Мп; 0,2-0,42% Єі; 0,035% Р; 0,04% Б; стк = 882-1078 МПа), яка має досить високу твердість (НВ-248), але недостатню стійкість до спрацювання від втомленості.

Запропонований спосіб термомеханічної металізації дозволяє наносити на поверхню кочення колеса шар стійкої до спрацювання високомарганцевої литої аустенітної сталі марки ІІОхІЗЛ (0,9-1,3% С; 11,5-14,5% Мп; стр = 800-1000 МПа; НВ-180-220). Структура цієї сталі після лиття складається з аустеніту та надлишкових карбідів (Ге, Мп)хС, які виділяються на границях зерен, що дещо зменшує рівень міцності і в’язкості сталі. Тому перед експлуатацією коліс, поверхню яких металізовано описаним способом, їх слід гартувати, нагріваючи до температури 1100° С з подальшим охолодженням водою.

Обмір колісних пар

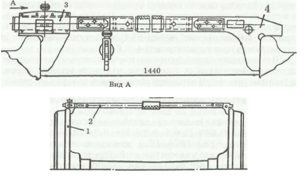

У колісній парі, якій здійснено формування або ремонт, перевіряють розміри елементів та їх взаємне розташування. Для визначення відстані між внутрішніми гранями коліс застосовують штихмас (рис. 4), на штанзі 2 якого закріплено нерухому ніжку 4 і рухому ніжку З, що може переміщатись разом з рамкою для відліку розміру. Ріп/»роНЬ між внутрішніми гранями коліс повинна бути 1440.+2 Мм у нової колісної пари і 1440 ± 3 мм у відремонтованої (після обточування). Вимірювання відстані між внутрішніми гранями коліс виконують в чотирьох діаметрально протилежних точках.

Рис. 4. Замір відстані між внутрішніми гранями коліс штихмасом:

1- колісна пара; 3- рухома ніжка; 2- штанга штихмаса; 4- нерухома ніжка

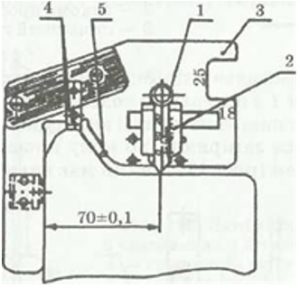

Прокат поверхні кочення колеса заміряють абсолютним шаблоном (рис. 5). Для цього привалкову планку щільно притискають до внутрішньої грані гребеня. Утримують ніжку 4 шаблона у висоту гребеня. Утримують шаблон і вертикальний движок 1 опускають до дотику з поверхнею кочення. За поділками на рамці 2 визначають абсолютне значення прокату. Нерівномірний прокат визначають замірюванням його в місці максимального спрацювання і по обидва боки від цього місця на відстані 500 мм. Товщину гребеня заміряють горизонтальним движком 5 абсолютного шаблона або прикладанням бракувального вирізу.

Рис. 5. Замір прокату по колу кочення колеса абсолютним шаблоном:

1- вертикальний движок; 4- опорна ніжка; 2- рама; 5- горизонтальний движок; 3- основа;

Вертикальний підріз гребеня виявляють спеціальним шаблоном (див. рис. 6), у якого є привалкова опорна ніжка 1 і рухома профільна рамка 2. Планку 1 притискують до внутрішньої грані колеса, а рамку 2 — до зовнішньої поверхні гребеня.

Якщо профіль рамки співпадає з профілем гребеня або вона опирається краями, але всередині немає зазору, тоді профіль гребеня бракують і колесо піддають обточуванню. Товщину обода колеса визначають товщиноміром (див. рис. 7). Штангу 2 шаблона щільно притискують до поверхні внутрішньої грані обода колеса, підвівши виступ до нижньої кромки.

Рис. 6. Контроль вертикального підрізу гребеня колеса спеціальним шаблоном:

1- опорні ніжки кутника; 2- рухома продільна рамка; 3- стопорний гвинт

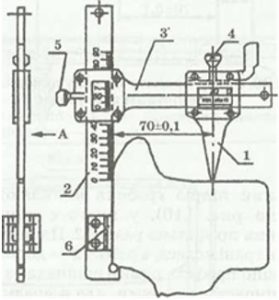

Опускають вимірювальну лінійку 3 по штанзі з дотиком вимірювальної ніжки 1 з поверхнею колеса в площині кола кочення. За поділками шкали на штанзі визначають товщину обода. Діаметр колеса заміряють по колу кочення спеціальним штангенциркулем (рис. 8), який має вигнуту штангу 6, на кінцях якої розташовані нерухома 3 і рухома 2 бабки з упо-

Рис. 7. Замір товщини обода колеса товщиноміром:

1- вимірювальна техніка; 2 – штанга; 3- лінійка; 4 і 5- стопорні гвинти; 6 – опорна ніжка

рами (наконечниками) 4 і 5. На кінці штанги зі сторони рухомої бабки нанесені поділки для заміру діаметрів від 850 до 960 мм. Заміри виконують не менше, ніж у двох взаємопер- пендикулярних площинах на кожному колесі. Для цього упори (наконечники) 4 і 5 штангенциркуля підводять до поверхні коліс по колу кочення і закріплюють на рухому бабку з гвинтом 1. Після цього штангенциркуль покачують для отримання більш точних результатів замирювання. Мета багатократних вимірювань діаметра в різних точках — виявити овальність кожного колеса. Після обмірювання обох коліс визначають різницю їх діаметрів і порівнюють результат з допустимим.

Рис. 8. Замір діаметра колеса спеціальним штангенциркулем:

1- стопорний гвинт; 2- рухома бабка; 3- опорні поверхні бабок; 4- наконечник нерухомої бабки; 5- наконечник рухомої бабки; 6- штанга.

Перевірку розмірів колісної пари можна виконувати автоматично на вимірювальних стендах. На деяких вагоноремонтних підприємствах застосовують оптикоелектронний стенд (див. рис. 9, а) фірми «Хегеншайдт» (Німеччина) для вимірювання діаметрів коліс по колу кочення, відстані між внутрішніми гранями коліс, радіального биття по колу кочення та аксіального — на внутрішніх гранях, ширини ободу колеса, довжини і діаметру шийки та її биття, симетрії положення коліс відносно шийки осі, а також контролюють геометрію профілю колеса. Крім того, на стенді можна вимірювати колісні пари без демонтажу роликових букс.

Рис. 9: а) вимірювальний стенд; б) схема перекриття профільної тіні шаблоном стандартного профілю

Колісна пара, яка перевіряється, підйомником установлюється на стенд і приводиться в обертання фрикційним роликом. Профілі обох коліс видно у подвійному збільшенні на екранах стенду на фоні шаблону стандартного профілю (рис. 9, б). Перекриття профільної тіні колеса, що контролюється, і шаблону проявляється у вигляді затемнених місць та білих просвітів. Кількість шару металу, що знімається, визначається порівнянням справного профілю і профілю шаблона.

Вимірювальний пристрій стенда складається з семи проекційних світлопроменевих систем. Кожна система складається з джерела світла, об’єктива, комплекту дзеркал та світлового вимірювального екрана. Дві променеві системи призначені для профілю коліс, дві — для шийок, дві — для букс, якщо вони знаходяться на шийках колісної пари, одна — для заміру діаметра колеса. Вимірювання виконується з точністю до 0,1 мм.

Перевірка, приймання і клеймування колісних пар

Відремонтовані колісні пари потрапляють на оглядовий майданчик, де є необхідне обладнання, пристосування, вимірювальний інструмент і шаблони. На оглядовому майданчику виконують кінцевий огляд колісних пар, перевірку якості ремонту, обмір елементів, дефектоскопіювання та клеймування. Якість ремонту колісних пар забезпечується виконанням встановленого технологічного процесу і дотриманням вимог «Інструкції по огляду, обстеженню, ремонту і формуванню вагонних колісних пар».

При обробці елементів колісних пар контролюють їх розміри, правильність геометричних параметрів і якість обробки поверхонь. Різниця діаметрів колісних пар по колу кочення в одній обточеній колісній парі, овальність і ексцентричність відносно поверхні шийки підматочинної частини осі допускається не більше 0,5 мм. Розміри колісної пари, що відремонтована, і профіль коліс по колу кочення повинні відповідати встановленим правилам ремонту, що обумовлені вимогами Інструкції ЦВ-ЦЛ-0062.

Для обміру колісних пар типу РУ-950 використовують спеціальний вимірювальний інструмент і шаблони: штангенциркуль для вимірювання діаметра коліс по колу кочення; штихмас для вимірювання відстані між внутрішніми гранями коліс; максимальний шаблон для перевірки профілю колеса; товщиномір для визначення товщини обода колеса; шаблон чи кронциркуль для вимірювання ширини обода колеса прилад для вимірювання відстані від торця осі до внутрішньої грані; мікрометричні скоби; мікрометр для вимірювання діаметрів всіх частин осі; різьбові калібри, кільця і пробки для контролю різьбової частини шийки і гнізд для кріпильних болтів; шаблони для перевірки галтелей, різьбових канавок, центрових отворів.

Після ремонту і повного обстеження колісної пари на лівому торці шийки осі ставлять умовний номер ВКМ чи вагонного депо, дату повного обстеження. Колісну пару, що прийнята, фарбують масляною фарбою чорного кольору на олії, чорним лаком або емаллю марок ХВ-110, ХВ-16, ХС-010, ХС-119, ПФ-115. Фарбуванню підлягають: середня частина осі, колеса (за виключенням ободів), місця з’єднання лабіринтного кільця з передпідма- точинною частиною, а також передпідматочинні частини між лабіринтним кільцем і колесом у колісних парах для роликових підшипників після монтажу букс.

По колісним парам у виробничій дільниці проводяться форми обліку і звітності:

– журнал форми ВУ-40 обліку періодичних перевірок і клеймування шаблонів, вимірювального і контрольного повірочного інструменту і приладів, що застосовуються при огляді, обстеженні й ремонті пар;

– акт-рекламація форми ВУ-41 про бракування вагонів та їх частин, що не витримали гарантійного терміну;

– поштова відомість форми ВУ-51 на відправку колісних пар в ремонт та з ремонту;

– натуральний колісний листок форми ВУ-51;

– журнал колісної дільниці форми ВУ-53;

– журнал форми ВУ-54 обліку наявності, обороту і ремонту колісних пар;

– акт форми ВУ-89 на виключення з інвентарю колісних пар вагонів.

Список використаних джерел:

Технологія ремонту рухомого складу. Шамагін В. О., Ареф′єв М. Ф., Пасько В. Н. та ін. 2008