Ремонт візків пасажирських вагонів

Завантажити конспект в форматі “docx” ви можете в кінці опису.

Зміст:

1. Технічне обслуговування візків типу КВЗ-ЦНИИ в експлуатації

Технічне обслуговування візків пасажирських вагонів виконують на спеціалізованих коліях станцій формування і обігу згідно з Типовим технологічним процесом підготовки й екіпірування пасажирських вагонів в рейс (ТК-140) до посадки пасажирів. Технічне обслуговування візків пасажирських вагонів під час руху виконується на приймально-відправних коліях станції під час зупинки поїздів за графіком. Під час огляду візків типу КВЗ-ЦНИИ перевіряють стан повздовжніх і поперечних балок рами.

При цьому виявляють наявність тріщин і угинів більше допустимих розмірів, особливо поблизу місць розташування фанових труб, центрального колискового підвішування; відсутність перекосів, тріщин піддону і колискових підвісок, надресорної балки, гайок кріплення шпинтонів до рами і до крил букс. Виявляють тріщини в надбуксових пружинах і підсилюючих підкладках, наявність перекосу букс. Перевіряють наявність тріщин в серьгах і пружинах центрального колискового підвішування, стан кронштейнів і шарнірів кріплення гідравлічних гасильників коливань.

Між корпусом гасильника коливань і кронштейном надресорної балки повинен бути зазор не менше 7 мм. Не повинно бути витоків масла на нижній частині кожуха гасника. Перевіряють наявність клейма про проведення ревізії гасника коливань. Під час оглядів на візках перевіряють справність повздовжніх повідків та вузлів їхнього кріплення. Зазор між надресорною балкою і рамою візка КВЗ-ЦНИИ дозволяється не менший 20 мм.

Сумарний зазор між вертикальними ковзунами (з однієї сторони візка) не повинен бути більше 25 мм, при цьому відстань між вертикальними ковзунами поперечної балки рами і надресорної балки повинна бути меншою 5 мм. Збільшення крайки чавунного вкладиша над крайньою надресорною балкою — не менш 9 мм. Зазор між рамою візка і стелею букси — не менше 56 мм. Перевіряють кріплення запобіжних болтів, що проходять крізь отвори в повздовжній балці рами візка, верхньому листі надресорної балки, комплект пружин.

Забороняється ставити в пасажирські поїзда і рух в них вагонів з візками, які мають:

- зазор між втулкою шпинтона і затягнутою гайкою;

- послаблення кріплення фрикційних гасників;

- відсутні або у незадовільному стані тарілчасті пружини між втулкою і корончатою гайкою;

- не мають корончатої гайки або її шплінта;

- тріщину або обрив кронштейну кріплення гасника;

- від’єднаний шток від верхньої крепіжної голівки гасника;

- заклинення гасника.

2. Основні несправності візка, причини їх виникнення та способи виявлення

Основні несправності візків типу КВЗ-ЦНИИ, причини виникнення та способи виявлення надані в табл. 1

Таблиця 1 – Основні несправності візків

3. Діагностування візків

Діагностування візків складається з діагностики буксового і центрального підвішування, рами. При діагностуванні буксового підвішування, в першу чергу, контролюють роботу пружних елементів, гасильників коливань, зв’язку і обмежувачів. Для цього використовують метод контролю параметрів. На першому етапі на візок встановлюють деталі з дефектами. Потім вимірюють параметри, при цьому визначають відхилення рами візка від початкового положення під кузовом вагону. На другому етапі досліджують систему за умови вільних загасаючих коливань.

Визначають вплив спрацювання деталей фрикційного гасильника коливань на коефіцієнт загасання. Діагностування виконують на стенді. При випробуванні вмикають домкрат, під дією якого навантажується і розвантажується ресорний комплект, що випробовують і записують діаграму «навантаження – деформація» на вимірювальному пристосуванні. За діаграмою визначають жорсткість пружин, спрацювання фрикційних пар і сили тертя, які реалізуються гасильниками коливань. При діагностуванні центрального підвішування контролюють стан пружних елементів колискового підвішування, гасильників коливань, повідкового зв’язку і ковзунів.

Також вас може зацікавити:

Ремонт візків вантажних вагонів (docx)

При випробуванні вмикають домкрат і записують діаграму «навантаження — деформація» ресорного комплекту, за якою визначають жорсткість підвішування і силу тертя, що виникає в гасильниках при стисненні і віддачі. Для більш повної оцінки технічного стану візків виконують вібраційні випробування, за яких найбільш повно виявляють якість роботи гасильників коливань, обмежувачів і зв’язку. Для вібраційних випробувань ресорних комплектів використовують ексцентричні стенди. Для діагностування міцності рам візків застосовують метод дефектоскопії, та метод акустичної емісії.

Цей метод дозволяє контролювати наявність дефектів на попередній стадії та прогнозувати їхній розвиток. Після демонтажу раму візка встановлюють на опори стенда через гумові прокладки. За допомогою важеля, який закріплений на стойці, і рухомої маси навантажується рама. Датчик закріплюють поблизу від передбачаємого місця реєстрації сигналів акустичної емісії, використовують серійну установку, на виході якої є інтенсіметр-лічільник імпульсів. В результаті контролю отримують діаграми, на яких сигнал від рами з тріщиною значно більш інтенсивний, ніж від справної конструкції.

4. Технологія очищення і миття візка

Для виявлення тріщин, спрацювань та інших пошкоджень, з метою більш правильного визначення потрібного ремонту, необхідно, щоб рами і деталі візків були старанно очищені від бруду, корозії, старої фарби і масла. Найбільш продуктивним способом очищення є миття рам й інших частин візка в двокамерних мийних машинах. У першій камері мийної машини візки миють гарячим 2-3 відсотковим розчином каустичної соди. Підігрітий за допомогою парового колектора до температури 70-80° С, розчин з бака подається насосом на раму, що гойдається, яка виготовлена з газових труб діаметром 76 мм, що зігнуті по обрису поперечного контуру візка. На трубах рамок встановлено 320 форсунок.

Рамка робить зворотно-поступові гойдання в горизонтальній площині з амплітудою 375 мм (за одну хвилину — дев’ять подвійних ходів). Забруднений після миття візків содовий розчин стікає в зливний похилений лоток і подається в очисні споруди. Після очищення розчин використовують повторно (багаторазове використання освітленого розчину в замкнутому циклі). Для кращого очищення верхніх горизонтальних поверхонь бокових повздовжних балок візків на рамці закріплені металеві щітки. У другій камері мийної машини візок миється чистою водопровідною водою, яка підігріта до температури 50-70° С.

Мийні пристосування в камері — це нерухома система труб у вигляді 6 рамок, які мають П-образну форму по обрису поперечного контуру візка. На рамах під різними кутами встановлено 320 форсунок. Після миття в другій камері візок обдувають стислим повітрям щоб видалити залишки вологи. Для запобігання змішування розчину каустичної соди з чистою мийною водою між камерами встановлені відбивні штори з листової гуми товщиною 8-10 мм. Цикл миття візка здійснюється упродовж 20-30 хв.

5. Демонтаж, послідовність розбирання візка

Від’єднати тяги гальмівної важелевої передачі, видалити замкову планку і обидва напівшкворня. Від’єднати датчики контролю нагрівання букс. Підняти кузов вагона домкратами і викотити з-під вагону. Зняти гасильники коливань і розібрати надбуксове ресорне підвішування. Для цього необхідно: вибити шплинти шпинтонів, відвернути гайки шпинтонів, підняти візок, викотити колісні пари, зняти з крил букс пружини і фракційні гасильники коливань, встановити візок на опори. Потім розібрати гальмівну важільну передачу (зняти тяги вертикальних важелів, затяжки, підвіски, гальмівні башмаки з колодками і висунути траверси з запобіжних скоб).

Розібрати центральне ресорне підвішування. Для цього необхідно: зняти запобіжну скобу надресорної білки, повздовжні повідки, болт опори, який сприймає обертаючий момент, гайки валків піддонів і тяг (підвісок). Затиснути пружинні комплекти і зняти серьгі. Вибити валки піддонів і підвісок з опорними шайбами. Зняти підвіски. Поставити раму візка на кантувач. Вийняти надресорну балку і зняти стежки запобіжних пружин, пружин з піддонів. Розібрати трьохрядні пружини.

5.6. Технологічний процес дефектації деталей візка

Дефектацію і сортування деталей і зпряжень виконують у процесі розбирання візка, головним чином після його очищення, миття і сушіння. Це один з основних технологічних процесів вагоноремонтного підприємства. На основі зовнішнього огляду, обміру і дослідження результатів виявлення прихованих дефектів відповідно до технічних умов контролю і сортування визначають, до якої групи треба віднести кожну деталь і якою фарбою нанести позначку. Результати контролю та сортування по кожній назві деталей і спряжень заносять у дефектну відомість. Під час дефектації деталі поділяють на п’ять груп та маркують відповідними фарбами.

Деталі візка бракують за наявності наступних несправностей:

- угин балок рами візка по вертикалі і горизонталі більше 10 мм;

- спрацювання шпинтонів по діаметру 65-0,2 мм;

- спрацювання втулки шпинтонів по зовнішньому діаметру менш 84+2,5 мм;

- спрацювання фрикційних клинів по товщині циліндричної поверхні менш 10 мм;

- задири на поверхні тертя;

- розміри верхніх валиків центрального підвішування по діаметру 59 — 0,6 мм та підвіски 74 — (0,2…0,6 мм);

- розміри опорних валиків центрального підвішування в місцях контакту з серьгами 37 — 1 мм;

- після обточування валиків їх діаметр менше — 63 мм;

- опорна поверхні серьги 232 ± 1 мм.

5.7. Технологія ремонту візків

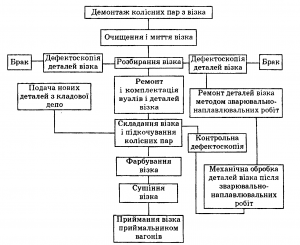

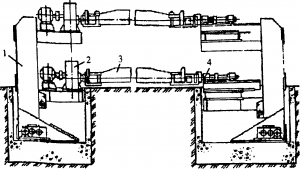

Ремонт візків поділяється на наступні основні цикли: розбирання, миття рам і деталей, комплектація деталей у вузли, складання і приймання візків, фарбування візків. Схема організації ремонту візків надана на рис. 1. Технологічний процес ремонту візків типу КВЗ-ЦНИИ виконується на потоково-конвейєрній лінії. Схема потокової технології ремонту візків надана на рис. 2. Раму візка ремонтують з використанням стенда-кантувача (див. рис. 3), де виконують огляд, обмір і її ремонт. При огляді перевіряють стан зварних швів, дефектні шви вирубують до основного металу, зварюють в нижньому положенні електродами Э-42А і зачищують шліфувальним колом.

Спрацювання втулки підвіски колиски (2 мм на бік) замінюють новими. У рамі візків перевіряють розташування шпинтонів і кронштейнів, підвіски важелевої передачі гальм (відповідно до креслення), визначають вертикальні і горизонтальні угини повздовжніх і поперечних балок (дозволяється не більше 10 мм) і пропелерність усієї рами (дозволяється не більше 6 мм). При відхиленнях більше норми раму виправляють на пресі з попереднім підігріванням.

Рисунок 1 – Схема організації ремонту візків

Перевіряють стан вертикальних ковзунів і вимірюють шаблоном. Спрацьовані місця наплавляють або приварюють нові планки ковзунів. Планки виготовлять зі сталі 45 або 09Г2, піддають термообробці до твердості HRC 35-40 і приварюють по перетину електродами Э-42А або Э-46. Оглядають і обстукують болти кріплення шпинтонів, перевіряють розміри шпинтонів шаблонами. Несправні болти і шпинтони замінюють.

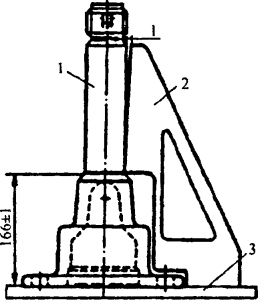

Правильність положення шпинтонів після ремонту перевіряють штихмасом, спеціальною лінійкою, лекальним кутником (див. рис. 4). Дозволяється відхилення розмірів при замірах вздовж і в поперек рами візка не більше ±2 мм, по діагоналі не перевищує ±5 мм (див. рис. 5). Шпинтони повинні бути розташовані перпендикулярно поверхні рами з відхиленням що не перевищує 1 мм. Перевіряють стан і замірюють магометром опір ізоляції електродротів пристроїв контролю температури букс, які змонтовані на рамі. При опору ізоляції нижче 0,5 МОм дефектні дільниці проводки замінюють.

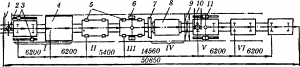

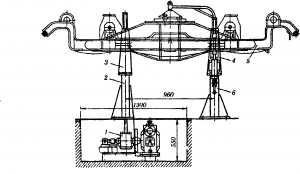

Рис. 2. Схема розташування потоково-конвейєрної лінії ремонту візків пасажирських вагонів з миттям без колісних пар:

I-VI — ремонтні позиції (Іпоз. — часткове розбирання візка і його миття; ІІП03ш — розбирання гальмової важелевої передачі; IIIпоз— розбирання центрального ресорного підвішування; IVпоз — ремонт надресорної балки і рами візка; Vпоз — складання візка; VI поз — фарбування візка; VIIпоз — сушіння візка):

1 — колія подавання колісних пар в дільницю;

2 — поворотній круг;

3 — гайковерти;

4 — мийна машина;

5 — підставки;

6 — прес для стискування пружин центрального ресорного підвішування;

7 — кантувач над ресорної балки;

8 — кантувач рами візка;

9 — кран мостовий;

10 — колія з поворотним кругом для підкочування колісних пар;

11 — прес гайковерт

Буксові фрікційні гасники коливань при ремонті розбирають і оглядають. Спрацювання втулки шпинтона по діаметру дозволяється 4 мм. Якщо спрацьовано більше 4 мм, поверхню втулки наплавляють порошковим дротом марки ПП-ТН 350 або електродами марки 03Н-350У з наступною механічною обробкою. Твердість втулки повинна бути не менше HRC 45.

Рис. 3. Кантувач — рами візка:

1 — електропідйомник; 3 — рама візка; 2 — механізм повороту рами; 4 — механізм утримання рами візка

Рис. 4. Схема перевірки перпендикулярності шпинтона відносно опорної площини: 1 — шпинтон; 2 — лекальний кутник; 3 — повірочна плита

При спрацюванні циліндричної поверхні сухарів більш ніж на 3 мм, їх замінюють новими сухарями, добирають за шаблоном. Різниця в розмірах сухарів одного комплекту не повинна бути більшою 2 мм по товщині і висоті. Надресорні балки оглядають і ремонтують на стенді-кантувачі (див. рис. 6). При ремонті надресорних балок відновлюють

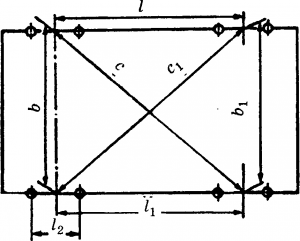

Рис. 5. Схема перевірки правильності установки шпинтонів на рамі візка

спрацьовані підп’ятники і бокові поверхні, які взаємодіють з накладками ковзунів, а також заварюють тріщини в верхньому поясі кронштейнів гасників коливань. При відколах внутрішнього бурта підп’ятника розточують отвір для шкворня з видаленням бурта. У нього вставляють розточену сталеву втулку та приварюють її до підп’ятника з наступною механічною обробкою.

Рис. 6. Кантувач надресорної балки:

1 — механізм повороту; 5 — надресорна балка; 2 і 6 — опори; 3 і 4 — стійки;

Допустимі максимальні відхилення:

- при вимірюванні вздовж осі візка (l, l1) — не більше 5 мм за їх різниці не більше 2 мм;

- поперек осі (b, b1) — не більше ±2 мм за різниці не більше 2 мм;

- по діагоналі (с, c1) — не більше ±5 мм за різниці не більше 5 мм;

- відстань між шпинтонами /2 — ±1мм.

Гумові амортизатори ковзанів з просадкою, тріщинами або спрацюванням більше 5 мм замінюють новими з листової морозостійкої гуми. Якщо на поверхні вкладишів горизонтальних ковзунів є задири, то їх стругають і шліфують до шорсткості 1,25-0,32. Зношену канавку глибиною менш 3 мм після перешліфування поглиблюють до 6-8 мм. Колискові підвіски, тяги візків КВЗ-ЦНИИ перед наплавленням перевіряють дефектоскопом.

При наявності тріщин їх бракують. Ділянки, де буде виконано наплавлення, попередньо підігрівають до температури 250-300° С. При наплавленні використовують електроди Э-42А, порошковий дріт або виконують напів-автоматичне наплавлення в середовищі вуглекислого газу. Після наплавлення і механічної обробки тяги, валики і серьги в зборі випробують на пресі, а потім перевіряють дефектоскопом.

5.8. Комплектація, складання і перевірка візків при випуску з ремонту

На позицію складання візка надають відремонтовані колісні пари з різницею по колу кочення не більше 10 мм. Колісні пари встановлюють на відстані, відповідній базі візка (2400 мм), і закріплюють фіксаторами. Встановлюють на прес-гайковерти піддони і пружини центрального ресорного підвішування, а на крила букс — фрикційні гасники коливань і надбуксові пружини. Краном подають надресорну балку та встановлюють її на пружини центрального підвішування, а раму візка — на надбуксові пружини.

Після закріплення рами необхідно стиснути пружини прес-гайковертами і зібрати центральне ресорне підвішування (серьги, підвіски, валики, запобіжні стержні), звільнити прес-гайковерти і закрутити гайки шпинтонів, установивши шплінти. Потім складають гальмівну важільну передачу, встановлюють датчики контролю температури букс, протиюзні пристосування, гідравлічні гасники коливань та поздовжні повідки. Відремонтований візок приймають і подають на позицію для фарбування за допомогою установки безповітряного розпилення УБРХ. З камери фарбування візок переміщують в сушильну камеру. Сушіння виконують гарячим повітрям, яке підігріте до 60-70° С протягом 30 хвилин.

Перед підкочуванням візків під вагон на поверхні повзунів і в кільцеві виточки закладають протизадирне мастило. Після підкатчування під вагон візків перевіряють і регулюють основні зазори і розміри. Зазори між виступаючими частинами рами візка і вагона повинні бути не менше 75 мм по кінцям візка та 50 мм всередині. Різниця висоти кінців рами візка від голівки рейок дозволяється не більше 10 мм в поперечному напрямку і не більше 15 мм — в повздовжньому.

Зазор між рамою візка і поверхнею роликової букси повинен бути не менш 56 мм. Відстань кінців колискових підвісок від рівня голівки рейок повинна бути не меншою 100 мм. Зазор між п’ятником і підп’ятником повинен бути 16 (+2…-1) мм. Кільцевий зазор між шпинтоном і кромкою отвора в крилах букси повинен бути не меншим 6 мм. Різниця висот пружин не повинна перевищувати 4 мм. Зазор між запобіжною скобою і надресорною балкою вагона повинен бути не менше 140 (+5…-10) мм.

5.9. Правила з охорони праці, протипожежні заходи і охорона навколишнього середовища

Перед початком роботи місця повинні бути приведені в повний порядок, а під час роботи необхідно користуватись тільки справним інструментом. Небезпечні місця позначають постійними попереджувальними знаками. Всі доступні для торкання струмоведучі частини електрообладнання і рухомі частини кантувачі, стендів повинні бути огороджені. При користуванні прес-гайковертами працівник повинен перевіряти їх справність. Не дозволяється виконання робіт поблизу неогороджених рухомих і обертальних частин стендів, поблизу оголених та погано ізольованих електричних дротів, що знаходяться під струмом, а також змащення рухомих частин при їх русі.

Для захисту очей працівників від дії електричної дуги місце зварювально-наплавочних робіт повинно бути огороджено ширмою. Для захисту очей від дії променів полум’я при газовому або дуговому зварюванні зварники повинні користуватися окулярами або щитками з відповідно затемненим склом. Крім того, необхідно використовувати окуляри для захисту очей від попадання шлаку або окалин при очищуванні зварювальних швів. Зрубування болтів і гайок при ремонті рам візків повинно бути виконано так, щоб частини, що відлітають, не могли травмувати робітників, які працюють поруч.

Особливі заходи безпеки необхідно виконувати при очищенні і митті візків мийною машиною. На робочих місцях вивішують наочні посібники праці, витяги з правил, інструкцій, а також адреси і номери телефонів найближчих медичних заходів. У виробничій дільниці повинні бути первинні засоби пожежегасіння, внутрішні пожежні крани. Забороняється використовувати відкрите полум’я, палити і запалювати сірники на позиції, де виконується фарбування, а також поблизу щойно пофарбованих візків. Забороняється зварювально-наплавочні роботи виконувати поблизу легкозаймистих і вогненебезпечних матеріалів.

Мінімальна допустима відстань від матеріалів до місця зварювання — 5 м. Необхідно на робочих місцях підтримувати чистоту і не допускати захаращення ганчір’ям. При виконанні зварювальних робіт необхідно забезпечити вентиляцію з достатнім обміном повітря. Для попередження виникнення пожежі необхідно постійно підтримувати в справному стані електрообладнання. Для захисту навколишнього середовища мийна машина і камера фарбування повинні бути обладнані місцевою приливно-витяжною вентиляцією з відповідними фільтрами.

Також вас може зацікавити:

Для очищення забрудненої води в мийній машині застосовують метод флотаційного очищення, який засновано на штучному насичуванні кульками повітря води, що очищують, які припливають до частинок нафти або інших забруднень і допомагають їх видаленню з води. Забруднення, що виплило в камерах флотатора, видаляють з поверхні води при допомозі скребкового механізму. Після очищення відпрацьована вода подається для повторного використання. Накопичені нафтопродукти відстоюють декілька годин в пінозбірнику, а потім видаляють насосом в спеціальний окремий бак.