Колесная пара вагона

Скачать конспект в формате “docx” вы можете в конце описания

Содержание:

1. Назначение и устройство колесной пары вагона

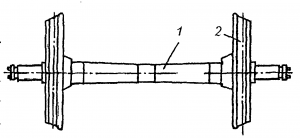

Колесная пара (рис. 1) является основной несущей и направляющей деталью подвижного состава, от исправности которой прежде всего зависит безопасность движения. Колесная пара состоит:

- ось;

- два колесных диска, жестко напрессованных на ось;

- большое зубчатое колесо (устанавливаются на моторных тележках локомотивов).

Рисунок 1 – Вагонная колесная пара: 1 – ось; 2 – колесный диск

Ось цельнолитая. Заготовки для осей производят ковкой или штамповкой. Она имеет следующие части:

- две шейки для установки на них подшипников буксовых узлов;

- две пред- подступичных части, на которые надевают уплотнительные детали букс;

- две подступичных части, на которые надевают колеса;

- средняя часть, объединяющая две подступичных части.

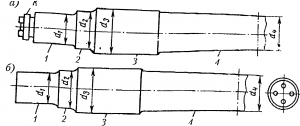

Оси для роликовых подшипников бывают трех типов: РУ, РУ1 и РУ1Ш (рис. 2). К осям РУ и РУ1 роликовые подшипники крепятся корончатой гайкой и стопорной планкой, к оси РУ1Ш крепятся приставной шайбой на трех-четырех болтах. Первые два типа осей РУ и РУ1 на торцах имеют нарезную часть К для навинчивания корончатой гайки, а также паз с двумя отверстиями под установку стопорной планки. Планка крепится двумя болтами. В осях вагонов типа РУ1Ш на торцах сделаны отверстия с резьбой которые необходимы для крепления приставной шайбы тремя – четырьмя болтами.

Рисунок 2 – оси колесных пар для подшипников качения: а – РУ1; б – РУ1Ш; К – нарезная часть оси; 1 – шейка; 2 – пред- подступичная часть; 3 – подступичная часть оси; 4 – средняя часть оси; d1 – диаметр шейки; d2 – диаметр предподступичной части; d3 – диаметр подступичной части; d4 – диаметр средней части.

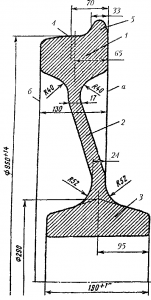

Колесный диск имеет три элемента: ступицу, диск и обод. Колесный диск соединяет ступицу и обод. Колесо ступицей надевается на подступичную часть оси в производственных помещениях по специальной технологии. Колеса бывают цельнокатаные и бандажные, последние состоят из колесного центра и бандажа.

Бандаж в технике называют металлическое кольцо или пояс, который насаживается на детали машин или конструкции, для усиления их прочности, уменьшения износа. В данном случае бандаж, это съемный обод колеса. Он одевается на колесный центр (диск со ступицей) в горячем состоянии температурой 320°С. Чтобы предотвратить сползание с колесного центра бандаж стопорится на центре специальным стопорным кольцом. Диск колеса соединяет ступицу и обод.

Рисунок 3 – цельнокатаное колесо: 1 – обод; 2 – диск; 3 – ступица; 4 – поверхность качения бандажа; 5 – гребень; а – базовая или внутренняя часть обода; б – внешняя грань обода.

Колесный диск ступицей надевается на подступичную часть оси в производственных помещениях по специальной технологии. Колесные диски могут быть цельнокатаные и бандажные, последние состоят из колесного центра и бандажа. Наиболее распространенным и основным типом вагонных колес является цельнокатанное колесо (рис. 4). Ширина обода диска – 130 мм, ступицы – 190 мм. Форма колесного диска обеспечивает ему упругость и уменьшает влияние динамических сил. Диаметр колеса вагона 950 мм.

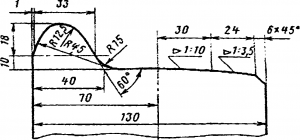

Обод имеет поверхность качения специального профиля, которая взаимодействует с рельсами (рис. 5). Поверхность качения с внутренней стороны ограничивает гребень (реборда), который предназначен для предотвращения схода колесных дисков с рельсов. Уклон поверхности качения 1:10 предназначен для центрирования колесной пары при движении на прямом участке и улучшает прохождение кривых участков пути. Обод колес чувствителен к различным факторам. Основные из них, это усталость металла, вызванная термическим и механическим действием, износ гребня и поверхности катания, пластические деформации, образование раковин и трещин на поверхности качения.

В свою очередь, данные дефекты приводят к повреждению путей и экипажа – из-за усиленной реакции пути из-за чрезмерных нагрузок на концах оси, дефектов лишаются путем периодической обточки колесных пар, которая восстанавливает профиль поверхности качения и гребень с установленными нормами. Обточку производят в депо с выкаткой колесных пар из-под вагона и установкой их на специальном станочном оборудовании. Однако количество обточек во время эксплуатации колесных дисков не может быть безграничным и наступает момент, когда колесный диск или бандаж нужно заменять новым.

Также вас может заинтересовать:

Другие материалы рубрики “Вагоны и вагонное хозяйство“

Для максимального использования эксплуатационного ресурса бандажей, например, в Англии, используется линия ограничения срабатывания бандажа до 35 мм. При изготовлении в бандаж вставляется показатель «последнего оборота», что при обточке определяет приближение диаметра колеса к критически допустимому размеру, с наступлением которого бандаж отправляют на переплавку. Колеса производятся из углеродно-марганцевых сталей. С увеличением содержания углерода повышаются их прочность и твердость, а такие свойства как гибкость, ударная вязкость и трещиностойкость уменьшаются.

В настоящее время большое внимание уделяют увеличению долговечности колес, изучают возможность использования новых материалов для производства колесных дисков, таких как, низкоуглеродистая бейнитная сталь и суперсплавы основой которых является никель или никель с железом, по которым, по мнению ученых, будущее в производстве колесных пар подвижного состава. Несмотря на то, что из таких материалов и можно изготавливать достаточно монолитные цельнокатаные колесные диски, все же более рентабельным остается также использование отдельных бандажей или покрытий.

2. Формирование, осмотры колесных пар и клеймование

В процессе эксплуатации вагонов колесные пары подвергаются техническому осмотру, обыкновенному и полному обследованиям. Технический осмотр колесных пар выполняют под вагонами с целью выявления повышенного износа и дефектов и изъятия вагонов с данными неисправностями из эксплуатации. Обычное обследование выполняют при каждой подкатке колесных пар под вагоны, в случаях если не делалось при этом полное обследование; колесные пары очищают, осматривают, измеряют размеры элементов, проверяют при помощи магнитного дефектоскопа среднюю часть оси.

Полное обследование выполняют при формировании и ремонте колесных пар с заменой элементов, в случаях, когда не удается распознать клеймо и знаки последнего полного обследования, также периодически через две обточки бандажей колесных пар. При этом обследовании кроме работ предусмотренных обычным обследованием также проверяют с помощью дефектоскопа всю ось, для этого из шеек пред-подступичных частей снимают внутренние кольца подшипников и лабиринтные кольца. Подступичные части и шейки оси могут проверяться методом ультразвуковой дефектоскопии и без снятия с шеек внутренних колец подшипников.

После полного обследования на торцевой части шеек осей ставят клеймо и знаки. Каждая колесная пара на торце шейки оси, внутри оси, а также с внешней стороны на ободе должны быть четкие отпечатки даты и завода производителя, дата формирования, полного обследования колесной пары, и другие предусмотренные инструкцией отметки. Благодаря им можно установить, завод производитель и когда изготовлены ось и колеса, когда и кем выполнялось формирование и полный осмотр колесной пары.

3. Неисправности колесных пар. Требования ПТЭ по содержанию колесных пар

Правилами технической эксплуатации (ПТЭ) установлены нормы допусков износа и повреждений деталей колесных пар, после превышения допусков вагоны имеют изыматься из эксплуатации. Основные неисправности колесных пар, это:

- трещины в любой части оси, ободе, диске или ступице колеса, они наиболее опасны для движения и такие колесные пары нужно немедленно заменять;

- прокат колес – срабатывание поверхности катания колесной пары вследствие трения о рельсы во время движения; ПТЭ установленные нормы проката и толщины обода диска в зависимости от рода вагонов, категории поездов и скорости;

- ползун – стерты места в отдельных, местах на поверхности качения в результате движения колесных пар – «юзом», когда они не катятся, а скользят на рельсах; не допускаются к эксплуатации колесные пары на подшипниках качения, имеющих ползуны глубина которых более 1 мм. Вагоны в которых ползуны не более 2 мм разрешается довезти без отцепления от поезда до ближайшей технической станции, но с ограниченной скоростью: пассажирский (не выше 100 км / ч), грузовой (не выше 70 км / ч); при большей величине ползуна соответственно больше ограничения скорости;

- вертикальный подрез гребня – вертикальное срабатывания гребня колесной пары, неисправность измеряется специальными шаблонами; не допускается подрез гребня что имеет высоту более 18 мм;

- выбоины и раковины – небольшие местные углубления на поверхности качения в результате удара или скрытых дефектов в металле. ПТЭ также установлены предельные размеры для данных неисправностей.