Підготовка поверхні до фарбування. Фарбування кузовів рухомого складу. Фарбування кузовів і деталей вагонів (docx)

Підготовка поверхні до фарбування. Фарбування кузовів рухомого складу. Фарбування кузовів і деталей вагонів

Завантажити конспект в форматі “docx” ви можете в кінці опису.

Зміст:

Технологія нанесення лакофарбових матеріалів. Лакофарбові матеріали потрібно наносити на очищену, суху й обезжирену поверхню. Доцільно перед фарбуванням виріб прогріти до температури на 3-5° С вище крапельки роси повітря для усунення з поверхні вологи, що сконденсувалась. Товщина кожного шару покриття має бути оптимальною. У випадку зменшення оптимальної товщини погіршуються захисні властивості покриття внаслідок кількості мікропор. При збільшенні товщини покриттів погіршуються їх механічні властивості, хоча в деяких випадках захисний ефект буде вищим.

Кожний шар лакофарбового покриття потрібно сушити. Грунтування є першою фарбувальною операцією і її виконують зразу ж після обезжирення. Грунтову фарбу наносять тонким та рівним шаром без пропусків і патьоків щіткою, зануренням, розпиленням. Потім поверхню шпатлюють. Розрізняють локальне шпатлювання — при вирівнюванні місцевих нерівностей (ум’ятин) і суцільне, коли шпатлівка наноситься на всю заґрунтовану поверхню. При кінцевому шпатлюванні вирівнюють поглиблення на зашпатльованій і покритій проявляючим шаром фарби поверхні. Шпатлівку наносять шпателем або фарборозпилювачем тонким шаром (0,5 мм).

Товстий шар шпатлівки висихає нерівномірно, розтріскується і відшаровується. Після висихання заґрунтованої поверхні шліфуванням усувають нерівності й створюють кращу адгезію покриття до наступного шару. Зазвичай шліфують водостійкою шліфувальною шкуркою чи шліфувальними дисками за допомогою різноманітних машинок. Шліфувати дозволяється як суху, так і мокру поверхню. При застосування мокрого шліфування досягається більш висока продуктивність, краща якість шліфовки, а шліфувальна шкурка служить довше. Підготовлену поверхню фарбують шляхом нанесення одного або декількох тонких шарів фарби чи емалі.

Лакування виробів з деревини здійснюється нанесенням на поверхню зазвичай двох-трьох шарів лаку з застосуванням проміжного шліфування. Іноді ці поверхні попередньо підфарбовують аніліновими чи іншими фарбниками під коштовну породу дерева. Перший шар лаку швидко вбирається, тому застосовують лак підвищеної в’язкості, а потім використовують лак зниженої в’язкості, який краще розтікається по поверхні й утворює гладку плівку. Щоб отримати глянцеву поверхню лакований виріб полірують спеціальними шліфувально-полірувальними або восковими пастами.

Полірування натуральної деревини або імітованої під дорогі породи дерева здійснюють спиртовими розчинами природних смол, переважно шелаку (політура), або спеціальними полірувальними пастами. Процес полірування охоплює два-три дні. Методи фарбування. Фарбування щітками і накатними валиками — дуже трудомісткий і малопродуктивний процес, а при нанесенні лакофарбових матеріалів, які швидко висихають — неможливий. Тому заміняються більш сучасними методами. Фарбування занурюванням — найпродуктивніший процес.

Предмет, що фарбується, занурюють у ванну з лакофарбовим складом і після видалення дають можливість залишкам фарби зтекти. Так фарбують, переважно, деталі невеликих розмірів і обтічної форми, для яких не вимагається ретельна обробка поверхні. При фарбуванні занурюванням можна отримати плівку різної товщини, що залежить від в’язкості і швидкості висихання фарби і виду поверхні, яка фарбується. Недоліком методу є швидке випаровування розчинника з поверхні ванни та неможливість використання швидковисихаючих лакофарбових матеріалів. Плоскі предмети, наприклад, сталеві листи й дошки, фарбують механічними валками, на які безперервно подається фарба.

Предмет, що фарбується, пропускають між цими валками. Фарбування струминним обливанням полягає в тому, що облитий струменями лакофарбового матеріалу виріб витримується в атмосфері, насиченій парами органічних розчинників. Цим досягається відносна рівномірність покриття, що супроводжується великими втратами розчинника. В основному, застосовується для ґрунтування і фарбування виробів, які не потребують високих декоративних якостей (рами, ферми). Здійснюється у спеціальних прохідних установках, споруджених за схемою: вхідна камера — секція обливання — камера з парами розчинника — вихідний тамбур.

Повітряне (пневматичне або пульверизаційне) розпилення є широко розповсюдженим методом фарбування. Фарбу визначеної в’язкості розпилюють стиснутим повітрям за допомогою спеціальної фарборозпилювальної апаратури до дрібних частинок, які при великій швидкості наносяться на поверхню. Фарба лягає тонким шаром, але при цьому відбувається інтенсивне утворення фарбового туману, що є істотним недоліком. Втрати фарби досягають 25-50%.

При безповітряному розпиленні до розпилювальної насадки подається фарба під великим тиском, і розпилення її здійснюється в результаті перепаду тиску на виході з насадки. Відбувається дрібне подрібнення фарби з незначним утворенням фарбового туману. Цьому сприяє миттєве випаровування легколетючої частини розчинника, дуже збільшується в об’ємі. Оболонкою парів розчинника факел, що фарбується, захищається від оточуючого повітря. Корисне використання лакофарбового матеріалу, порівняно з повітряним розпиленням збільшується до 20%.

Установки безповітряного розпилення працюють за принципом мультиплікатора. Метод електроосадження (електрофорезу) застосовують для нанесення на поверхні водорозчинних лакофарбових матеріалів при допомозі гальванічного електролізу. У ванну з водним розчином лакофарбового матеріалу занурюють виріб і через розчин пропускають електричний струм. Об’єкт, що фарбують, може бути як анодом, так і катодом. Під дією електричного поля частки фарби від’єднуються від розчину й тонкими шарами осідають на поверхні об’єкта.

Фарбування в електричному полі грунтується на фізичному явищі перенесення електрично заряджених частин лакофарбових матеріалів по силовим лініям цього поля. Сутність даного методу полягає в наступному. Якщо до двох електродів, між якими є діелектрик (газ, повітря), прикласти протилежні за знаком електричні заряди, то в просторі між електродами утвориться електричне поле, в якому носії зарядів — іони пересуваються від одного електрода до іншого.

Також вас може зацікавити:

При досягненні визначеної напруги виникає електричний розряд, який являє собою незавершений пробій розрядного проміжку. Цей розряд супроводжується появою великої кількості голубих крапок, що світяться і обрамляють електрод у вигляді корони, та характерним потріскуванням. Такий розряд називається коронним, а електроди, що несуть корону, — коронуючими.

Якщо в якості одного електрода використовувати коронуючий електрод з негативним потенціалом, достатньо високої напруги, а в якості іншого — поверхню, що підлягає фарбуванню з позитивним потенціалом, який з’являється на поверхні у випадку її заземлення неподалік від негативних зарядів коронуючих електродів, і ввести в електричне поле розпилену фарбу, то частинки фарби набудуть негативного заряду і, рухаючись по силовим лініям електричного поля, осідають рівномірним шаром на поверхню. Для цього методу фарбування характерна майже повна відсутність туманоутворення.

В’язкість фарбуючих матеріалів при розпиленні в електричному полі повинна бути трохи заниженою, порівняно з в’язкістю при повітряному та безповітряному розпиленні. Для чого у матеріали, що фарбують, вводять відповідні розчинники. Фарбування в електричному полі можна виконувати повітряними фарборозпилювачами з установкою електродної коронуючої сітки. Фарбувальний факел направляється збоку між коронуючою сіткою, на яку подається постійний струм високої напруги негативного заряду, та поверхнею, що фарбується та заземлюється.

Електродну сітку виготовляють з вертикальних рядів тонкого мідного чи сталевого дроту діаметром 0,3 – 0,35 мм. Корисне використання лакофарбового матеріалу складає 70-80%. Якісне фарбування здійснюють електростатичними розпилювачами, що швидко обертаються з електричним або повітряним (пневматичним) приводом оберту, оснащеними розпилюючими насадками — чашами чи грибками. Напруга підводиться до корпусу насадки. Визначена доза фарби безперервно подається насосом по шлангу на внутрішні поверхні насадок, які повинні бути ретельно відполіровані або хромовані, краї — гостро відточені для підсилення електричного поля.

Під дією відцентрової сили фарба відкидається до краю насадки і розпилюється в площині, перпендикулярній осі оберту насадки. Але, за наявності високої напруги, відбувається коронний розряд на гострому краї насадки й іонізація повітря. Тоді розпилені частинки фарби здобувають електричний заряд. Відбуваються їх взаємні відштовхування, оскільки вони заряджені однойменним зарядом, і утворення конусоподібного факела їх руху в напрямку силових ліній поля до поверхні, яка фарбується. Найкращі результати з осідання фарби і рівномірності покриття будуть при дотриманні негативного потенціалу на коронуючих електродах у межах 60-120 кВ і відстані між ними та поверхнею, що фарбується, 200-300 мм.

При зменшенні цієї відстані коронний розряд може перейти в іскровий та призвести до запалення лакофарбового матеріалу. Для запобігання цьому застосовують електронні пристрої, які відключають джерело високої напруги при наближенні поверхні, що фарбується з фарборозпилювачем. Чим більша напруга на електродах і чим менша відстань між ними та деталлю, що фарбується, тим більший коефіцієнт осідання фарби, тобто відношення маси осілої фарби до маси розпиленої. При напрузі на електродах 100 кВ і відстані між ними 250 мм коефіцієнт осідання складає 0,92.

Для фарбування в електричному полі застосовують ручні установки, змонтовані на легких візках, великогабаритні механізовані камери також пересувні самохідні установки. При гідроелектричному фарбуванні використовують для розпилення в електричному полі смолоскип фарби, що утворюється безповітряним розпиленням під високим тиском. Сушіння лакофарбових покриттів. Процес сушіння здійснюється для різних лакофарбових матеріалів по-різному. У матеріалів на основі полімеризаційних смол, нітрату целюлози, а також спиртових лаків тверда плівка утворюється за рахунок випаровування розчинників. Ці матеріали висихають швидко.

Утворення плівки масляних фарб, лаків і продуктів на основі поліконденсаційних смол відбувається в два етапи: спочатку інтенсивно випаровуються розчинники, на що іде 10-20% часу сушіння, а далі відбуваються хімічні й фізичні процеси окислення й конденсації, в результаті яких і утворюється тверда плівка. Сушіння цих матеріалів в умовах нормальних температур проходить повільно й трохи прискорюється під час циркуляції повітря. Одним з факторів, що прискорює процес, є світло, тому у фарбувальних (малярних) цехах передбачають рясне природне освітлення. Розрізняють сушіння природне та штучне.

Природне сушіння відбувається за температури 18-22° С і відносній вологості не більше ніж 70%. У цих умовах нітроцелюлозні емалі та лаки висихають 20-30 хв, акрилові й перхлорвінілові упродовж 1-3 год, масляні та алкалоїдні лакофарбові матеріали сохнуть 1-3 доби.

Штучне сушіння здійснюється в сушильних камерах або пересувних установках, де для пришвидшення процесу створюється підвищена температура. Деякі синтетичні матеріали можуть затвердівати тільки при високій температурі. Термічний ефект прискорює процеси окислення, конденсації та полімеризації, що сприяє покращенню якості покриття. До основних методів штучного сушіння належать: колективний, терморадіаційний та індукційний.

При конвективному сушінні поверхня, що фарбується, безупинно обдувається гарячим повітрям в сушильних камерах, які оснащені тепловентиляційними приладами. Теплоносіями можуть бути: пар, гаряча вода, газ або електронагрівальні пристрої. Плівка, що при цьому утворюється, перешкоджає випаровуванню розчинника та збільшує час сушіння.

Терморадіаційне сушіння (сушіння інфрачервоними променями) іноді називається сушінням панелями темного випромінювання чи сушінням відображеним теплом. Метод грунтується на поглинанні інфрачервоних променів пофарбованої поверхні виробу. Промені вільно проникають крізь шар фарби і внаслідок переходу променевої енергії в теплову підігрівають метал виробу. Процес сушіння проходить від нижніх шарів до верхніх без утворення поверхневої плівки та при вільному випаровуванні розчинника.

Під час індукційного сушіння пофарбований виріб розміщують в індуктор, що підключається до джерела змінного струму промислової, середньої або високої частоти. У виробі виникають вихрові струми, що його нагрівають. Процес сушіння проходить від нижніх шарів лакофарбового покриття до верхніх так само, як при терморадіаційному сушінні. Недоліком цього методу є необхідність виготовлення складних індукторів і велика витрата електроенергії. Фарбування вагонів.

Під час ремонту вагонів поверхню, яка підлягає перефарбуванню, очищають від іржі й фарби, що потріскалась, миють і обезжирюють. Існує три ступені очищення поверхні перед ремонтним фарбуванням, що характеризуються: повним видаленням старого лакофарбового покриття і продуктів корозії (І ступінь); на поверхні залишається стійкий несуцільний шар ґрунту і сліди іржі в прокородованих місцях (II ступінь); видаляються тільки місцеві пошкодження фарби (III ступінь).

При відновленні зовнішнього покриття пасажирських вагонів поверхні кузова або відділення повністю очищені від старої фарби місця добре протирають ганчір’ям, змоченим бензином-розчинником, ґрунтують, сушать і шпатлюють. Після сушіння і шліфування першого шару шпатлівки наносять другий шар з вирівнюванням місцевих поглиблень, що також просушують і шліфують. Далі всю поверхню кузова знову протирають і наносять проявляючий шар емалі. Після сушіння і повного шліфування кузова поглиблення, що залишились, остаточно шпатлюють, сушать і шліфують.

Потім стіни вагона фарбують у два шари (перший шар шліфують) пентафталевою емаллю. Після сушіння кузова фарбують гофри і наносять номерні знаки і написи. Дах, звиси даху і дефлектори фарбують емаллю сірого кольору, причому звиси 2-3 рази шпатлюють. Раму вагона, підлогу знизу, підвагонне обладнання, підніжки, раму пружної площадки фарбують після очищення від бруду в чорний колір масляною фарбою чи емаллю. Кузови критих вантажних вагонів і напіввагонів, а також сталеві поверхні бортів платформ фарбують, зазвичай, в червоно-коричневий колір.

Пентафталеві емалі, масляні та алкідні фарби, емалі перхлорвінілові, емалі на сополімері вінілхлориду з вінілацетатом і хлоркаучукові наносять на заґрунтовані фенольно-формальдегідними і алкідними ґрунтовками зовнішні поверхні в два шари, а дах вагона перхлорвініловими та хлоркаучуновими емалями покривається два рази. Внутрішні поверхні кузовів вагонів — металеві, обшиті деревиноволокнистими плитами, фанерними плитами і фанерою, а також з дерев’яної обшивки, підлогу зверху фарбують пентафталевими емалями та масляними чи алкідними фарбами по ґрунту в один шар.

Емалі на сополімері вінілхлориду з вінілацетатом і хлоркаучукові застосовують при фарбуванні стін напіввагонів, водоемульсійні — при фарбуванні дерев’яних поверхонь. Рами вагонів і підлоги знизу, візки, підвагонне обладнання та автозчепний пристрій фарбують у чорний колір пентафталевими емалями, масляними чи алкідними фарбами. Обладнання що використовують для фарбування вагонів.

При фарбуванні вагонів застосовують різні фарбувальні установки і камери взалежності від обраного способу фарбування. Фарбування вагонів щітками і ручними фарборозпилювачами при недосяжності ними поверхонь, що фарбуються, здійснюють з пересувних фарбувальних майданчиків (велосипедних візків), які пересуваються уздовж вагона, й легких переносних ставлюг.

Фарборозпилювальна установка повітряного розпилення складається з ручного фарборозпилювача, фарборозпилювального бачка, оснащеного регулятором тиску та змішувачем, джерела стиснутого повітря (компресор чи повітряна магістраль), масловодоочищувача для очищення стиснутого повітря, обладнаного запобіжним клапаном і спускним краном, з’єднувальними шлангами для подачі стиснутого повітря до розпилювача та в бак для витискання з нього лакофарбового матеріалу. Вмикають розпилювач шляхом натискання на курок. Після чого відкривається повітряний клапан, та повітря по каналам корпусу розпилювача надходить у розпилюючу насадку.

Також вас може зацікавити:

Ремонт внутрішнього обладнання пасажирських і рефрижераторних вагонів (docx)

При подальшому натисненні на курок відходить голка і відкриває в насадці конічний отвір для проходження фарби, що надходить з бака. Такий порядок ввімкнення запобігає викиду нерозпилених крапель фарби. Для зменшення фарбового туману, втрат фарби і отримання більш якісного покриття розпилювач тримають на відстані 250-350 мм. Напрямок фарбового смолоскипу — майже перпендикулярно поверхні, що фарбується. Фарборозпилювачі існують чотирьох типів: з надходженням фарби самопливом з прикріпленого зверху стакана; з подачею фарби від нагнітаючого бачка; з підсмоктуванням фарби з прикріпленого знизу стакана; комбіновані, що дозволяють подавати фарбу від фарборозпилювального бачка або від стакана з верхнім чи нижнім його розташуванням.

На вагоноремонтних підприємствах широко використовують установки безповітряного розпилювання холодним способом типу УБРХ-1, УБРХ-1М. Основні частини установки УБРХ-1 — пневмогідравлічний насос високого тиску, повітророзпилювач, бачок для фарби та фарборозпилювач з шлангом. Установка монтується на візку. Повітря під тиском 0,4-0,5 МПа від мережної магістралі 1 (рис. 16) через роз’єднувальний кран 2, регулятор тиску 3 і триходовий клапан 7 надходить у повітророзподілювач 5, звідки поршнем по трубі 4 нагнітається в повітряну порожнину пневмогідравлічного насоса 6.

Рисунок 16 – Схема фарбувальної установки УБРХ-1

При цьому, у шланзі низького тиску 11 з фільтром на кінці утворюється розрідження. У результаті, фарба засмоктується з бачка 10, подається трубами 9 до порожнини гідравлічного циліндру насоса. У подальшому, при зворотному ході поршня, фарба стискається і під тиском до 15-19 МПа через шланг 13 високого тиску надходить до фарборозпилювача 14. Тиск фарби контролюють за манометром 12. Щоб компенсувати коливання тиску в установці передбачено гідроакумулятор 8.

Для фарбування вагонів в електричному полі використовують стаціонарні камери, пересувні великогабаритні самохідні та ручні фарбувальні пристрої. Усі вони діють за одним принципом і оснащені аналогічним електричним обладнанням. Ручна електрофарбувальна установка типу УЕРЦ-1 (рис. 17) складається з високовольтного каскадного генератора 2, циліндричного бачка 4 для фарби, дозатора 5, що змонтований на пересувному візку 3, та електростатичного розпилювача 1 з кабелем високої напруги 7 та фарборозпилювальним шлангом 6.

Рисунок 17 – Ручна електрофарбувалъна установка типу УЕРЦ-1 1 — електростатичний розпилювач; 2 — генератор; 3 — пересувний візок; 4 — бачок; 5 — дозатор; 6 — фарбоподаючий шланг; 7 — кабель високого тиску

Генератор складається з високовольтного підвищувального трансформатора та блока множення, що забезпечує подальше збільшення напруги та випрямлення струму. Робоча напруга — до 80 кВ, робочий струм — 150 мкА. Розпилювач виконано у вигляді епоксидного корпусу (див. рис. 18) з алюмінієвою ручкою 13. Алюмінієва розпилювальна чаша 6 обертається електродвигуном 1, який за1 ритий кожухом 2. Висока напруга подається по кабелю 9 розпилювальної чаші через обмежувальний резистор 7 та бронзову втулку 5. Вал електродвигуна електрично ізолюється валиком 3 від чаші, котра знаходиться під високою напругою.

Фарба з дозатора подасться до корпусу клапана 15, звідки по трубці 8 надходить в алюмінієву розпилювальну чашу. Регулюється витрата фарби переміщенням голки 14 клапана за допомогою гайки 10. При натисканні на курок 12 спрацьовує мікровимикач 11, що з’єднує ланцюг подачі високої напруги на чашу. Потім голка відкриває канал для проходження фарби. Відстань від краю чаші до поверхні виробу повинна бути 200 250 мм. Фарба перемішується змішувачем і подається в розпилювач під тиском повітря 0,07-0,12 МПа.

Рисунок 18 – Електростатичний фарборозпилювач

Продуктивність установки з фарбування складає до 150 м2/ч. При зовнішньому фарбуванні вагонів установку раціонально використовувати за допомогою механізованого велосипедного візка. Великогабаритна пересувна електрофарбувальна установка змонтована на каркасі П-подібної форми («порталі»), який зварений з профілів сталевого прокату. Установка оснащена механізмами пересування, високовольтним обладнанням для створення електричного поля в зоні дії електростатичних розпилювачів та насосним обладнанням для подавання і дозування фарб.

Поверхні вагона, що не потрапляють під дію електростатичних розпилювачів, фарбують за допомогою повітряних чи безповітряних розпилювачів або щіткою. Для очистки повітря від токсичних парів розчинників та туману фарби установка обладнана могутньою системою вентиляції з гідрофільтрами. Загазоване повітря викидається в вентиляційний короб, що розміщується під перекриттям цеху.

При вмиканні установки башмаки струмоприймача 14 (див. рис. 19) подають трифазний струм напругою 380 В від тролейних дротів 15 по кабелям 13 у понижуючий трансформатор 16. На виході цього трансформатора створюється однофазний змінний струм що має напругу 220 В, котрий підводиться до трансформатора 12 високовольтного випрямного пристрою. Після трансформатор підвищує напругу до 140 кВ. Проходячи далі крізь електронну лампу 11, струм на виході з пристрою перетворюється на постійний з напругою до 140 кВ.

Розжарення лампи забезпечується через спеціальний трансформатор 10. З випрямляючого пристрою струм високої напруги проходить через обмежувальні резистори 8У ізолятори 6 і 7 та надходить до розпилювачів 4, утворюючи між чашею розпилювача і стіною вагона електричне поле. Відстань між краєм розпилювача й стіною вагона складає 250-300 мм. З кожного боку порталу пристрою змонтовані три розпилювачі. Привідний механізм 5 забезпечує обернено-поступальний рух розпилювачів у вертикальному напрямку, що при переміщенні порталу вздовж вагона забезпечує їх ефект розпилення.

Фарба до розпилювачів подається з бачка 3 дозуючими пристроями 1 по трубках 2. Оптимальна подача фарби складає — 90-105 г/хв. Автоматичний розрядник 9 призначений для зняття про-заряду з високовольтного обладнання й електричних розпилювачів після відключення від джерела живлення. Механізм 17 призначений для переміщення установки вздовж вагона. Керування установкою і системою вентиляції здійснюється з пульта, розташованого на порталі. Установка має розміри: довжину 8000 мм, ширину 5600 мм, висоту 8600 мм (разом зі стійкою струмоприймача). Встановлену потужність 50 кВт. Швидкість робочого переміщення порталу складає 2,5 м/хв, холостого 5 м/хв, робоча напруга установки 100-105 кВ, струм 5-8 мА.

Рисунок 19 – Схема пересувної установки для фарбування пасажирських вагонів в електричному полі

Існують пересувні фарбувальні установки, які фарбують і дах вагона. Для чого на них передбачені додаткові розпилювачі, які змонтовані під стелею порталу впоперек вагона і направлені вниз до даху. Пересувна установка здатна обслуговувати декілька паралельно розташованих шляхів, якщо прокласти в цеху поперечні підпортальні шляхи, а портал обладнати поворотними ходовими колесами. Стаціонарні фарбувальні камери влаштовані й діють за таким же принципом. Обладнання для сушіння вагонів. На більшості вагонобудівних заводів і в депо здійснюється природне сушіння вагонів.

Природне сушіння найбільш уживаних лакофарбових матеріалів триває довго, значно збільшується продуктивний цикл ремонту вагонів. Досить сказати, що при капітальному ремонті пасажирських суцільнометалевих вагонів на всі малярні операції при фарбуванні вручну зовнішніх поверхонь вагонів пентафталевими емалями, починаючи з ґрунтовки і закінчуючи нанесенням написів, витрачається близько 40-50 год, а на сушіння природним способом потрібно 200 год.

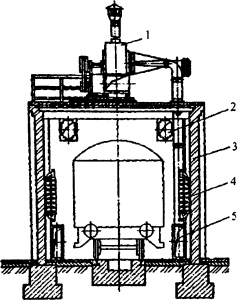

Штучне сушіння при температурі 60℃ скорочує висихання кожного шару ґрунтовки, шпатлівки, емалі, фарби з 20-24 год до 2-3, що дозволяє скоротити час повного фарбування вагона до 2-3 діб замість 8-10. Для штучного сушіння вагонів використовують стаціонарні тупикові й прохідні камери з конвективним, термо-радіаційним або комбінованим способом нагрівання, а також рухомі портальні терморадіаційні установки. На рис. 20 показана конвективна сушильна камера 3 з паровим обігрівом, обладнана створчастими розсувними дверима. Два агрегати 1 подають повітря, підігріте паровими калориферами, всередину камери по повітроводам 2.

Холодне повітря відсмоктується через канали 5, укладені вздовж повздовжніх стін. У камері встановлені парові трубчаті нагрівальні елементи для прогрівання стін з метою додаткової акумуляції тепла. Існують конвективні камери з газовим або іншим нагріванням. В усіх терморадіаційних сушильних камерах і установках, інфрачервоні промені виходять з джерел (панелей) випромінювання, що розміщені всередині камери. Ці джерела можуть живитися будь-яким високотемпературним носієм, здатним нагріти їх до температури 400-500℃.

Рисунок 20 – Конвективна сушильна камера

Випромінюючими панелями служать сталеві коробки з газовими пальниками чи трубчастими підігрівальними елементами, та трубчасті електронагрівачі з металевими рефлекторними відбивачами. Прикладом комбінованої терморадіаіційно-конвективної камери може бути камера, де сушіння здійснюється за рахунок інфрачервоного випромінювання газових панелей і нагнітання гарячої суміші продуктів згорання й повітря в камеру за допомогою вентилятора. На вагоноремонтних заводах знайшли застосування терморадіаційні сушильні камери й портальні установки з трубчастими електронагрівачами.

Терморадіаційна пересувна портальна установка що використовується для сушіння суцільнометалевих пасажирських вагонів складається з порталу 6 (рис. 21), механізму пересування 7, нагрівальних панелей 5, вентиляційних каналів 4 і вентилятора 2. Загазоване повітря з установки викидається в короб 3. Керування установкою здійснюється з пульта 1.

Нагрівальні панелі розташовані на внутрішній стороні бокових стінок порталу. Вони складаються з металевих плоских каркасів, на яких закріплені вертикальними рядами параболічні поліровані алюмінієві відбивачі. У відбивачах встановлено трубчасті електропідігрівачі. З боку підігрівачів — каркаси панелей, що ізольовані листовим азбестом. Кожний електронагрівач складається з металевої трубки, всередині якої знаходиться ніхромова спіраль.

Рисунок 21 – Терморадіаційна сушильна установка для пасажирських вагонів

Кінці спіралі з’єднані з контактними шпильками, що виходять з обох боків трубки через ізолятори. Трубка заповнена периклазом — електроізоляційним, жаростійким і теплопровідним мінералом. Потік нагрітого повітря йде знизу до верху, тому, при однаковому підігріванні панелей, верхній пояс вагону буде завжди нагріватися значно сильніше нижнього. З урахуванням цього, передбачено різноманітне нагрівання панелей по висоті.

У результаті отримуються три температурні зони: нижня — 420℃, середня — 250℃ (враховується найменування віконних прорізів), верхня — 350℃. При усуненні панелей від пофарбованої поверхні на 350-400 мм забезпечується потрібна температура на бокових стінах вагона 65-80℃. Сушіння вагонів здійснюється за декілька проходів. При пересуванні вагона температура поверхні кузова поступово підвищується. Час висихання одного шару емалі складає 45-50 хв за шість проходів установки, шпатлівки — 90-120 хв.

Також вас може зацікавити: