Ремонт турбокомпресорів

4.7. Ремонт турбокомпресорів

Завантажити книгу в форматі “docx” ви можете в кінці опису.

4.7.1. Турбокомпресори

Турбокомпресори ремонтують при пошкодженнях корпуса турбіни і корпуса підшипників, спрацюванні колеса турбіни з валом і підшипників вала ротора, збільшенні осьового розбігу ротора більш на 0,3 мм, зниженні тиску масла, підвищенні швидкості утворення нагару в корпусі турбіни і смолистих відкладень у проточній частині корпуса компресора. При роботі дизеля у номінальному режимі тиск наддуву мас відповідати значенню 0,06-0.07 МПа.

Знижений тиск наддуву і сторонні шуми, які прослуховуються при обертанні ротора, свідчать про несправність турбокомпресора.

При вимкненні подачі палива в дизелі, який працює у номінальному режимі, справний турбокомпресор повинен обертатися ще 20 с. Менша тривалість вибігу свідчить про відкладання нагару або смоли в проточній частині турбокомпресора, граничне спрацювання підшипників або чіпляння ротора за нерухомі деталі. Залягання ущільнювальних кілець супроводжується появою слідів масла і нагаром в місцях з’єднання компресора з корпусом підшипника. Зниження тиску в системі мащення до 0,15 МПа і нижче свідчить про спрацювання підшипників чи засмічення фільтра.

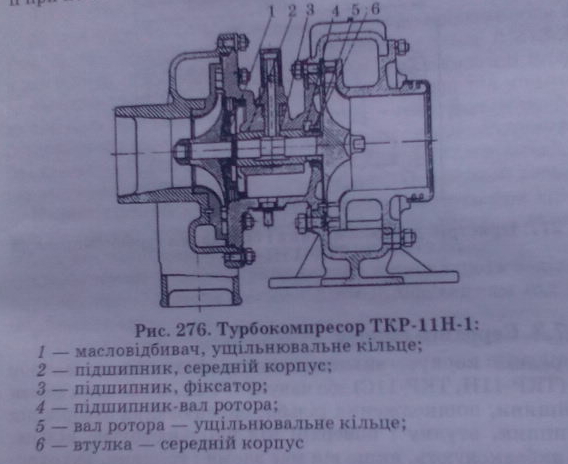

Турбокомпресор складається з середнього корпуса з підшипником, колеса турбіни і колеса компресора, яке обертається в підшипнику середнього корпуса, корпусів компресора і турбіни (рис. 276).

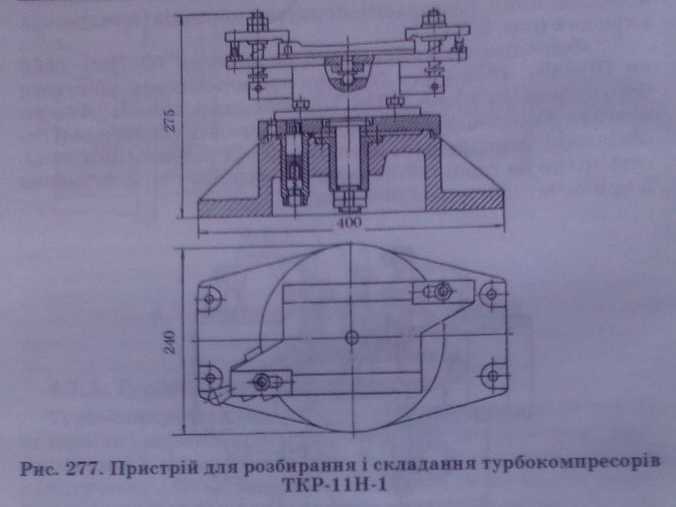

Турбокомпресор розбирається на пристрої 70-7801 1666 чи 70-7801-1673 (рис. 277), що дає можливість фіксувати його в чотирьох положеннях, зручних для роботи. Щоб не допустити розбалансування, ротор розбирають тільки у разі необхідності ремонту його деталей. Перед розбиранням наносять мітки на торці гайки вала, які визначають затягування її при початковому балансуванні.

4.7.2. Корпус компресор

Корпус компресора (виготовляють зі сплаву АЛ4 ДСТУ 2685-75) може мати злом вхідного патрубка, тріщини, спрацювання чи пошкодження різьби. Вибраковують корпус при зламі вхідного патрубка.

4.7.3. Середній корпус

Середній корпус, виготовлений з алюмінієвого сплаву АЛ4 (ТКР-11Н, ТКР-11С) або чавуну СЧ-21, може мати зломи та тріщини, пошкодження різьби, спрацювання отворів під підшипник, втулку і поверхні під ущільнювальне кільце. Його вибраковують, якщо він мас зломи і тріщини, які охоплюють отвори під підшипник.

Тріщини в корпусах усувають аргонно-дуговим чи дуговим зварюванням. Пошкоджені різьбові отвори відновлюють встановленням втулок або шпильок з різьбою більшого діаметра. Поверхні отворів під втулки і ущільнювальні кільця відновлюють встановленням втулок. Запресовані втулки розточують і притирають до нормального розміру за допомогою чавунного притира і абразивної пасти.

Корпус турбіни, виготовлений з чавуну СЧ-21, може мати злами, тріщини і пошкодження різьбових отворів. Вибраковуютьйого при зломах або тріщинах, які проходять по всій ширині корпуса або досягають різьбових отворів.

Тріщини і зломи на фланцях усувають зварюванням електродами ЦЧ-4, ЦЧ-3А чи ПАНЧ-11. Спрацьовану або пошкоджену різьбу відновлюють так само, як і в інших чавунних корпусних деталях.

4.7.4. Вал і крильчатка

Колесо турбіни з валом ротора з’єднують зварюванням тертям. Колесо виготовляють із жаростійкого сплаву АМ13-300, а вал ротора – зі сталі 45. Вал ротора в зборі з колесом турбіни може мати такі дефекти: спрацювання канавок під ущільнювальні кільця, тріщини на валу ротора, спрацювання опорних поверхонь під підшипники, спрацювання чи пошкодження різьби і шпонкової канавки, спрацювання поверхні під масловідбизач і колесо компресора, сліди чіпляння втулки за нерухомі деталі.

Колесо турбіни з валом у зборі вибраковують при тріщинах чи зломах колеса турбіни, оплавленні дисків і лопаток або слідах чіпляння колеса за нерухомі деталі.

Спрацьовані поверхні вала ротора відновлюють залізненням або хромуванням з подальшим шліфуванням під нормальний розмір.

При наявності інших дефектів вал ротора відрізають, приварюють тертям і обробляють поверхні тертя під нормальний розмір.

4.7.5. Колесо компресора

Колесо компресора (виготовляють з алюмінієвого сплаву АЛ-4) може мати тріщини, злами або сліди чіпляння за нерухомі деталі, спрацювання посадочної поверхні чи шпонкової канавки. При наявності дефектів колесо компресора, як правило, замінюють новим.

Підшипник турбокомпресора (виготовляють з бронзи БР-010С10. ГОСТ 613-79) може мати спрацювання поверхонь під вал ротора, торцевих поверхонь і отвору під фіксатор, задири і сліди кавітації.

Спрацьований підшипник замінюють новим або ремонтують обтисканням по зовнішньому діаметру для зменшення внутрішнього діаметра і збільшення довжини підшипника.

На посадочні поверхні підшипника контактним способом приварюють стрічку, а потім обробляють всі його поверхні під нормальний розмір.

Складання, обкатка, випробування і контроль якості турбокомпресорів. Перед складанням ротор балансують на верстатах типу ДБ-10. Ротор турбокомпресора встановлюють на опори, що коливаються тільки в одній площині, яка проходить через вісь обертання ротора. Це дозволяє за допомогою датчиків визначити амплітуду коливань кожної опори, яка пропорційна дисбалансу. Вал ротора обертається через пас за допомогою електродвигуна. Сигнали датчиків через перемикач площин замірів і підсилювач подаються на прилад, шкала якого проградуйована в одиницях дисбалансу. Кутове розгалуження дисбалансу визначається стробоскопічним способом. Безінерційна лампа загоряється при максимальному відхиленні опор і освітлює поділку технологічної втулки, встановленої на вал ротора. Балансувальна машина дозволяє виконувати балансування з точністю 0,05∙10-4 Н∙м при частоті обертання вала ротора 15 000-25 000 хв-1.

Балансують ротор у зборі за два етапи: спочатку його вал в площині колеса турбіни, а потім, після встановлення і кріплення колеса компресора спеціальною гайкою, — а площині колеса компресора. Дисбаланс не повинен перевищувати 0,2∙10-4Н∙м в обох площинах. Метал з диска і лопаток знімають у місцях, передбачених кресленням.

Деталі ротора в зборі після динамічного балансування розукомплектувати категорично забороняється. На зовнішній поверхні гайки ротора навпроти мітки на торці його вала надфілем роблять позначку.

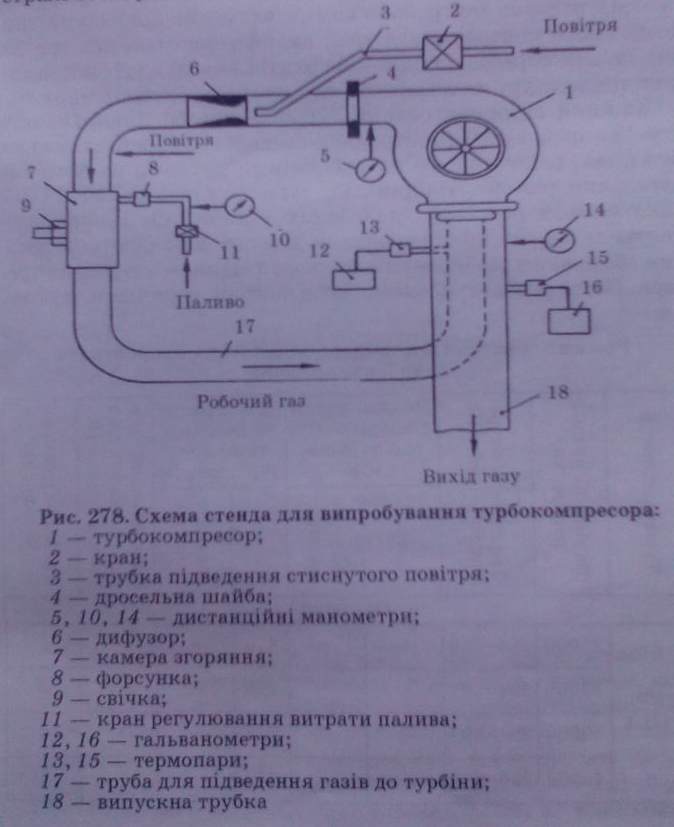

Після балансування ротор розбирають і встановлюють у підшипник середнього корпуса. При цьому слідкують, щоб позначки на валу ротора збігалися з позначкою на упорній втулці, масловідбивачі, колесі компресора й гайці. Це дозволяє уникнути порушення балансування ротора. Він повинен легко обертатися в підшипниках, осьовий люфт має становити 0,17-0,3 мм, а радіальний зазор між валом ротора і підшипника відповідати даним правил ДР. Середній корпус турбокомпресора обкатують на спеціальних стендах, які знаходяться в боксах. Для випробування турбокомпресора ТКР-11Н 1. ТКР-11С-1 призначені стенди (рис. 278).

За допомогою пневматичних затискачів турбокомпресор встановлюють на раму стенда (рис. 278). При цьому вхідний отвір равлика турбокомпресора з’єднують з камерою згоряння. В ній згоряє паливо, яке впорскує форсунка. Необхідне для цього повітря, яке подається від турбокомпресора і магістралі стиснутого повітря.

Гази, що утворюються при згорянні палива, спрямовують ся на турбіну турбокомпресора. Для встановлення потрібного режиму випробува-ння регулюють витрату палива і кількість повітря, яке надходить від зовнішнього компресора.

Змащують підшипники дизельним маслом при тиску не менше 0,3 МПа і температурі 85-96 ºС віл системи мащення стенда.

Для контролю режиму випробувань турбокомпресора стенд укомплектовано контрольно-вимірювальними приладами, які дозволяють контролювати тиск палива, мастила, повітря на виході з компресора, газів на вході і виході з турбіни, а також температуру масла на вході та виході з турбокомпресора.

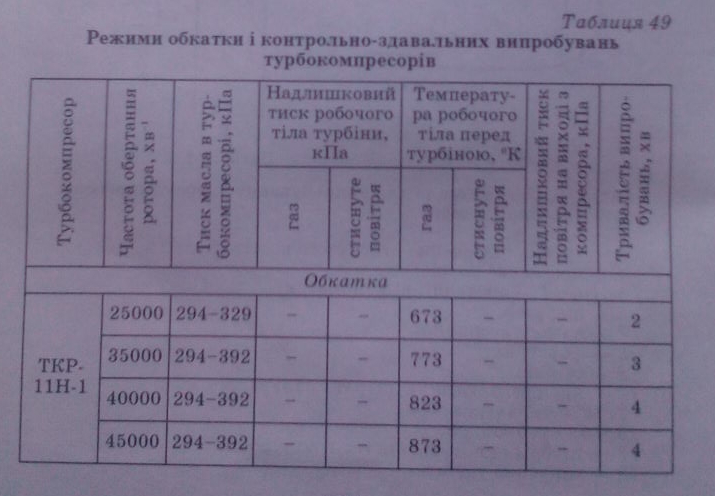

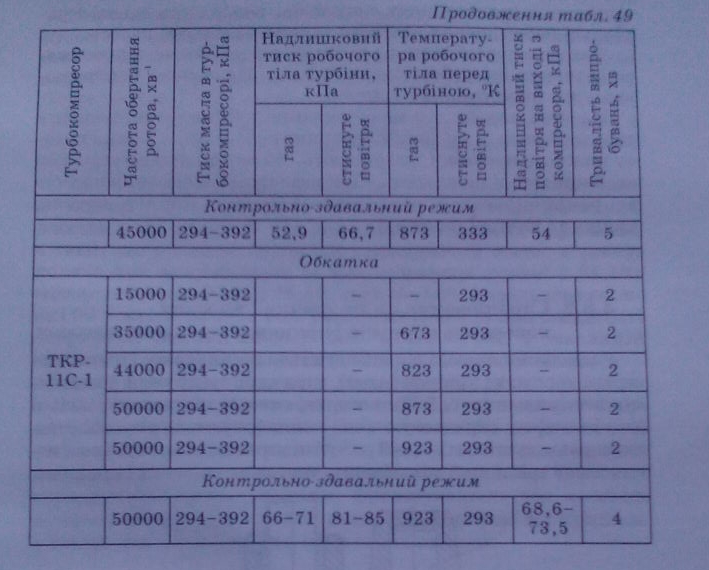

Кожний відремонтований турбокомпресор припрацьовують і випробовують (контрольно-здавальні випробування) на режимах, рекомендова-них технічними умовами на його капітальний ремонт. Наприклад, турбокомпресор ТКР-11Н-1 обкатують у режимах, наведених у табл. 49. Вибірковий контроль якості припрацювання деталей виконують частковим або повним розбиранням кожного двадцятого турбокомпресора. Після ревізії турбокомпресор повторно припрацьовують.