Ремонт деталей і складальних одиниць систем охолодження

4.9. Ремонт деталей і складальних одиниць систем охолодження

Завантажити книгу у форматі “word” ви можете в кінці опису.

4.9.1. Ремонт водяних насосів

У корпусах водяних насосів (рис. 285) спрацьовуються посадочні циліндричні поверхні шарикопідшипників і опорних втулок, торцеві поверхні у спряженнях з крильчатками, поверхні, спряжені з сальниками і манжетами, різьбові з’єднання.

Зазори між внутрішніми кільцями шарикопідшипників і шийками корпусів насосів допускаються до 0,08 мм, між зовнішніми кільцями підшипників і виточками в корпусах — до 0,05 мм; граничні зазори відповідно становлять 0,20 і 0,15 мм. Спрацьовані поверхні корпусів насосів під підшипники кочення доцільно відновлювати електролітичним осталюван ням, під втулки — встановленням нових опорних втулок зі збільшеним зовнішнім діаметром, дотримуючись при цьому нормального характеру спряження по внутрішньому діаметру.

Нерівності торцевих поверхонь корпусів завищують напилком і наждачним папером вручну або проточують і шліфують: осьове биття обробленої поверхні не повинно перевищувати 0,1 мм у крайніх точках. При значному спрацюванні торцевої поверхні корпуса встановлюють чавунну або сталеву втулку з буртом (рис. 285).

Спрацьовані на 1 мм і більше поверхні корпусів у спряженнях з сальниками і манжетами відновлюють проточуванням шийок або розточуванням гнізд і встановленням стальних (сталь 40, 45) кілець по місцю, забезпечуючи при цьому натяг 0,05—0,09 мм. Після запресування кільця проточують або розточують, а потім шліфують до нормальних розмірів. Шорсткість спряженої з сальниками і манжетами поверхні повинна бути не нижчою 8-го класу.

Спрацьовану або пошкоджену різьбу корпуса насоса проточують і нарізають нову ремонтного розміру з початковим кроком.

Валики водяних насосів, спрацьовані до граничних розмірів у місцях спряження а крильчатками, внутрішніми кільцями шарикопідшипників і втулками, відновлюють електролітичним гладеньким хромуванням і механічною обробкою до нормальних розмірів. Спрацьовані більш як на 0.5 мм шийки валиків у місцях спряження з сальниками і манжетами вибраковують. Допускаються відновлення їх вібродуговим наплавленням а охолодженням і механічною обробкою до нормальних розмірів та до потрібної шорсткості поверхні.

Спрацьовані шпонкові канавки валиків до зазорів зі стандартними шпонками понад 0,05 мм зачищують і підганяють по товщині шпонки або фрезерують шпонкові канавки у новому місці під стандартну шпонку нормального розміру.

Пошкоджену різьбу валиків проточують і нарізають нову зменшеного ремонтного розміру

При спрацюванні торцевої поверхні опорної втулки її ви-пресовують, замінюють новою, розточують і розвертають отвір у втулці, підрізають торець, витримуючи розмір А (див. рис. 285).

4.9.2. Крильчатка водяного насоса

Крильчатку водяного насоса виготовляють з сірого чавуну СЧ-15 і СЧ-18. Вона може мати тріщини і злами: місцеве спрацювання пазів під ущільнювальну шайбу сальника до розміру понад 13.5 мм; спрацювання отвору під валик до розміру більше 17,05 мм (К-461 М); спрацювання торцевої поверхні втулки до розміру менше 7 мм.

При спрацюванні пазів і отворів під валик відрізають маточину крильчатки, точать шип на ній, виготовляють ремонтну маточину, напресовують її на шип і приварюють, точать до нормального розміру і фрезерують пази. Можна усунути дефекти крильчатки зварюванням з подальшою механічною обробкою. Після відновлення радіальне биття крильчатки відносно осі отвору маточини допускається не більше 0,2 мм. а торцевої — 0,12 мм. Крильчатку водяного насоса статично балансують. Залишковий дисбаланс — не більше 60 г. мм. Незрівноваженість усувають свердлінням отворів у торці.

4.9.3. Складання і випробуваний водяного насоса

Перед складанням необроблені поверхні чавунних деталей покривають ґрунтовкою ГФ-0119 або ГФ-0218, а торець втулки — тонким шаром олійного колоїдно-графітового мастила (60% дизельного масла і 40% графіту), підшипникову порожнину корпуса насоса заповнюють (40-50 г) мастилом Літол-24 і 1-13.

При складанні в крильчатку встановлюють упорну пружину, кільце манжети і обойму сальника, ущільнювальну шайбу і стопорне кільце. Напресовують шарикопідшипник на валик за допомогою преса і встановлюють шпонку. Монтують корпус водяного насоса на пристрій, запресовують опорну втулку манжети, валик у зборі, манжету і встановлюють стопорні кільця, напрасовують шків, крильчатку І кришку насоса, вкручують кутник і кінцевий ніпель.

Гайку кріплення маточини затягують з моментом не менше 120 Н∙м. Зазор між лопатями крильчатки і торцем корпуса мас бути 0,7-1,4 мм (К -461 М). Допускається виступання до 0,4 мм. Випробовують і обкатують насос на стенді. Підтікання води не допускається. Випробування на герметичність проводять протягом 5 хв при тиску 0,4-0,39 МПа без обертання і з обертанням вала насоса.

Продуктивність насоси повинна бути 8000 л/год прн температурі 30 °С і противотиску 0,08 МПА та частоті обертання крильчатки 4300-4400 об/хв (К-461М).

4.9.4. Ремонт і випробування радіаторів

Водяні радіатори можуть мати такі дефекти: механічні пошкодження охолоджувальних трубок, тріщини у місцях зварювання і паяння, протікання трубок, тріщини в опорних пластинах, деформація охолоджувальних пластин, пошкодження і корозійне руйнування бачків.

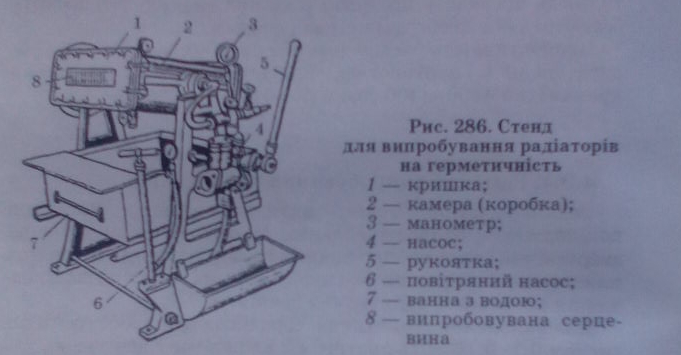

Для виявленвя герметичності радіатори випробовують під тиском 0,1-0,15 МПа протягом 2 хв повітрям або водою.

Ремонт осердя радіатора передбачає очищення і миття, дефектацію, відпаювання опорних пластин, видалення пошкоджених (спрацьованих) елементів, комплектування осердя із окремих частин, припаювання опорних пластин, контроль якості ремонту.

Для очищення радіаторів застосовують 5%-ний водний розчин соляної кислоти 8 додаванням 1-2 г/л інгібітора ПБ-5 або І-1М, а також 5%-ний розчин фосфорної кислоти з додаванням 1-2% хромового ангідриду. Температура розчину 60-80 °С, тривалість промивання залежно від товщини і хімічного складу накипу і застосовуваних реагентів коливається в межах 5-15 хв.

Серцевини радіаторів з товстими і щільними відкладами кип’ятять у 5-6% -ному водному розчині каустичної соди протягом 25-30 хв, після чого трубки прочищають шомполом, промивають гарячою водою і продувають стиснутим повітрям.

На герметичність радіатори перевіряють під тиском води (рис. 286) або повітря, що дорівнює 0,10-0,15 МІІа (залежно від конструкції радіатора), протягом 2-3 хв; у місцях з’єднання трубок з опорними пластинами і крізь стінки трубок не повинна протікати або просочуватися вода (повітря). Можна також випробовувати радіатори у ванні з водою, підводячи до трубки стиснуте повітря.

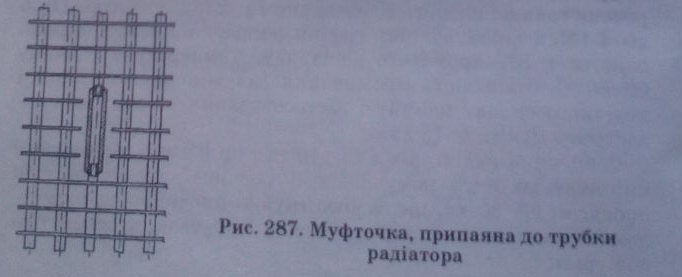

Якщо виявлено пошкодження трубок зовнішніх рядів, то дефектне місце заповнюють припоєм ПОС-ЗО або видаляють його і кінці трубок з’єднують муфточкою (рис. 287).

Кінці пошкоджених трубок внутрішніх рядів стискують пасатижами і запаюють. Можна запаювати не більше 5% трубок радіатора. Щоб замінити пошкоджену трубку, їївідпаюють від опорних і охолоджуючих пластин, нагріваючи до 400-500 °С гарячим повітрям або електричним струмом (від зварювального трансформатора) або нагрітими до 700 800 °С спеціальними шомполами.

Витягують і вставляють трубки у напрямі вусиків охолоджуючих пластин. Встановлені нові або відремонтовані трубки розвальцьовують і припаюють до опорних пластин олов’яно-свинцевим припоєм.

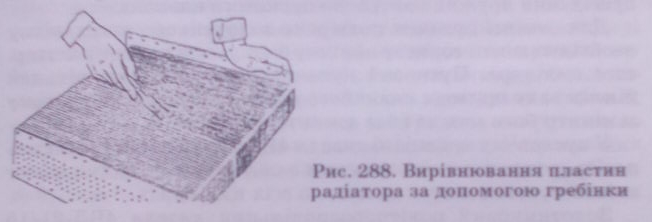

Пошкоджені охолодні пластини вирівнюють за допомогою гребінки (рис. 288) і плоскогубців та розмішують їх на однакових відстанях одна від одної. Після ремонту серцевину радіатора випробовують на герметичність під тиском води або повітря.

Осердя радіаторів, які мають більше 25% пошкоджених трубок, або трубки, що підлягали ремонту, а також пошкоджені опорні й охолоджуючі пластини вибраковують.

Масляні охолоджувальні радіатори ремонтують так само, як і водяні. Герметичність масляних радіаторів випробовують під тиском 0,2-0,3 МПа.

Якість ремонту осердя перевіряють на стенді. Непропаяні місця усувають за допомогою пальника СУ зі спеціальними наконечником. Можна заглушити не більше 3% загальної кількості трубок.