Ремонт рам вагонів (docx)

Ремонт рам вагонів

Завантажити конспект в форматі “docx” ви можете в кінці опису.

Зміст:

Усунення несправностей рам є трудомісткою операцією, що вимагає значних затрат часу. Тому рами ремонтують під час технічного обслуговування вагонів з відчепленням від составу й виконують тільки такі роботи: заварювання тріщин і зломів, приварку вушок петель люкових кришок напіввагонів, упорних кронштейнів для торцевих бортів платформ тощо. Виконання зварювальних робіт вимагає підготовки з обробки швів, місце зварювання повинно бути доступне для цієї мети.

Деталі, що знаходяться під навантаженням, перед ремонтом потрібно звільнити від її впливу, щоб уникнути викривлення і короблення при зварюванні. Перед заварюванням тріщин усувають прогини балок рами. Якщо прогини незначні, їх усувають у холодному стані плавильними машинами, але частіше це виконують з попереднім місцевим підігрівом керосинорізом чи газовим пальником, яка працює на пропані. При нагріванні балок необхідно дотримуватись заходів пожежної безпеки, ізолюючи покрівельною сталлю й листами азбесту усі дерев’яні частини, які можуть зайнятися чи обуглитися.

Балки рами правлять із застосуванням вагоноремонтних машин і різних пристроїв та механізмів (струбцин, стяжок, домкратів тощо). Перед заварюванням тріщин у балках рами необхідно просвердлити отвір по кінцям тріщин діаметром, рівним товщині металу, краї тріщин обробити під зварювання. Наскрізні тріщини вирубують на повну їх глибину, а наскрізні — обробляють на всю товщину металу під кутом 60-65°. Після приступають до зварювання. Обробку можна виконувати рубкою, фрезеруванням, електродуговим або кисневим різанням. Для дугового різання рекомендується застосовувати електроди типу ОЗР.

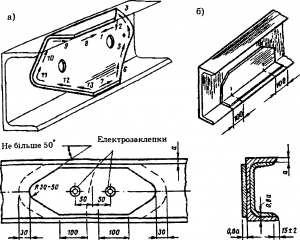

Тріщини в деталях, виготовлені з низьковуглеводної або низьколегійованої сталі, необхідно заварити електродами типу Э42А і Э50А, а при напівавтоматичному зварюванні — зварювальними матеріалами, що забезпечують властивості металу шва, не нижче одержуваних при зварюванні зазначеними типами електродів. Після заварювання тріщин балки рам підсилюють металевими накладками (див. рис. 2), які ставлять з одного або двох сторін шва. Товщину накладок вибирають у межах (0,8 – It), де t — товщина металу, який зварюється.

За довжиною вони повинні перекривати кінці тріщин на 100-200 мм. Накладки щільно підганяють за місцем і приварюють обернено-ступінчастим швом. Двобічні підсилюючі накладки обов’язково ставлять у тому випадку, якщо після заварювання поперечних і похилих тріщин залишається цілою одна з горизонтальних полиць або менше половини вертикальної стінки швелера, а також при стикуванні швелерів. Однобічні накладки застосовують при заварюванні поперечних і похилих тріщин у горизонтальній полиці швелера як перехідних на вертикальну стінку, так і неперехідних, а також після заварювання повздовжніх тріщин.

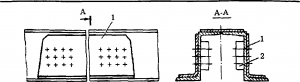

Заварювати тріщини в підсилюючих накладках не дозволяється. Такі накладки потрібно замінити. Форма й розміри накладок залежать від розташування розмірів тріщини. Плоскі накладки встановлюють на повздовжні тріщини, кутові накладки — на поперечні, а якщо тріщина переходить з горизонтальної полиці на вертикальну, то встановлюють коритоподібну накладку. При ремонті хребтової балки напіввагона у проміжку між п’ятниковими опорами дозволяється заварювання не більше двох зломів 1 (рис. 3, а) чи двох тріщин довжиною більше 2/3 поперечного перетину, кожна — за умови підсилення накладками (в двотаврі повинен бути зроблений виріз для розташування підсилюючої накладки); заварювання зломів і тріщин 2 двотавра з подальшою постановкою однобічних підсилюючих накладок.

У двотаврі повинен бути зроблений виріз для пропуску горизонтальної накладки з подальшим її обварюванням. У хребтових балках вантажних критих, цистерн і пасажирських вагонів у проміжку між п’ятниковими опорами дозволяється виконувати заварювання не більше двох тріщин 1 (рис. 3, б) у горизонтальній поличці, що не переходить на вертикальну стінку, з подальшим підсиленням накладками. Балки з тріщинами 2, що переходять на вертикальну стінку, або тріщинами в обох горизонтальних полицях підсилюють коритоподібними накладками.

Якщо виявлено тріщину або злам (див. рис. 4) на хребтовій балці в місцях від кінцевої балки до шкворневої, а також потертості глибиною більше 4 мм при капітальному ремонті або 5 мм — при деповському, тоді на балку ставлять підсилюючі коритоподібні накладки товщиною 8-10 мм, що приклепують усіма заклепками переднього і заднього упорів, а в проміжку між ними — п’ятьма заклепками з головками на внутрішньому боці балки. Ці заклепки розташовують у шаховому порядку.

Рисунок 2 – Приварювання підсилюючих накладок при ремонті балок рами вагона: а), б) однобічних; в) двобічних. 1-13 — послідовність накладання зварювальних швів

Рисунок 3 – Хребтові балки з тріщинами і зломами, відремонтовані з постановкою накладок

Уражені корозією полиці швелерів рами при довжині пошкодження до 500 мм можна відновлювати суцільним наплавленням, а при великій довжині — приварюванням плоских планок товщиною відповідно глибині ураження, але не менше 4 мм. На кінцевій балці наплавлювальні роботи дозволяються

Рисунок 4 – Хребтова балка із Z-подібних профілів, підсилена накладками в місцях розташування упорів автозчеплення

у тому випадку, якщо товщина стінки в місці наплавлення не менше 6 мм. Перед наплавленням чи приварюванням планки балки ремонтують, поверхні ретельно очищають сталевою щіткою до металевого блиску. Наплавлення здійснюється обернено-ступінчастим способом ділянки довжиною 150-200 мм. При цьому кожний валик необхідно перекрити сусіднім приблизно на 30% ширини. Кожний валик перед наплавленням наступних очищають за допомогою сталевої щітки і зубила від шлаку і бризок металу.

Планки, що встановлюють на ржавій поличці швелерів, спочатку прихвачують електрозварюванням у стиснутому стані, потім ставлять електрозаклепки на відстані 150-200 мм одна від одної й після цього приварюють за периметром обернено-ступінчастим способом. Причому спочатку зварюють торцеві шви, а потім — повздовжні з забезпеченням плавного переходу від планки до поверхні полиці, щоб планка підіймалась над рівнем неспрацьованої поверхні не більше ніж на 2 мм.

Також вас може зацікавити:

На кінцевій балці дозволяється:

– заварювання не більше двох тріщин і одного злому в будь-якому місці балки з постановкою накладок при капітальному ремонті й не більше трьох тріщин і одного злому — при деповському;

– повна або часткова заміна нижнього чи верхнього листа з підсиленням накладками;

– заміна частини профільної штампованої балки (не більше половини довжини) з підсиленням накладками. Постановка нової частини балки допускається за умови виконання не більше одного стику, а відстань між стиком і ударною розеткою — не менше 200 мм;

– встановлювати підсилюючу накладку над ударною розеткою рами напіввагона так, щоб накладка розташовувалась симетрично відносно осі вагона. На шворневих і проміжних балках рами виконують:

– заварювання тріщин чи зломів верхнього листа шворневої балки з підсиленням накладками. При капітальному ремонті число відремонтованих таким чином місць допускається не більше трьох, при деповському — не більше чотирьох;

– заварювання тріщини які мають довжину до 30 мм без постановки підсилюючих накладок;

– заварювання тріщин, зломів вертикальних листів з підсиленням накладками при капітальному ремонті не більше, ніж у двох місцях, при деповському — у трьох;

– заварювання тріщини або злому нижнього листа шворневої балки з постановкою підсилюючої накладки, причому відстань від початку тріщини чи злому до межі крайнього елементу хребтової балки повинна бути не менше 100 мм;

– часткову (не більше половини довжини) або повну заміну нижнього листа шворневої балки з підсиленням стику накладкою. При капітальному ремонті допускається не більше трьох стиків, при деповському і поточному — не більше чотирьох. У вузлах з’єднань шворневих і проміжних балок з хребтовою дозволяється:

– заварювати тріщини 1 (див. рис. 5, а) на вертикальних листах шворневих і проміжних балок з підсиленням накладками 2;

– заварювати з підсиленням накладкою 3 тріщину 4 (рис. 5, б) у хребтовій балці, що переходить з горизонтальної полиці на вертикальну стінку.

Для виконання зварювання в проміжку між вертикальними листами шворневої балки потрібно вирізати технологічне вікно 5 (див. рис. 5, в) розміром 100×100 мм із подальшим зварюванням вставки. Якщо на робочій поверхні ковзунів рами вантажного вагона є спрацювання товщиною до 50% від креслярських розмірів ковзунів, то при деповському і капітальному ремонті ковзуни наплавляють з подальшою обробкою. Опорну поверхню ковзунів рам пасажирських вагонів на візках

Рисунок 5 – Відремонтовані місця з’єднання шкворневої балки з хребтовою

КВЗ-ЦНИИ за наявності задирів, раковин та спрацювання більше 5 мм при планових видах ремонту шліфують на верстаті до параметру шорсткості 1,25 (не більше). При цьому твердість робочої поверхні повинна бути НВ 40-45. Після ремонту раму піддають перевірці. Заміряють згин поздовжніх бокових і кінцевих балок у горизонтальній і вертикальній площинах за допомогою пристроїв і вимірювальних лінійок.

Паралельність двох бічних і двох кінцевих балок, правильність прямокутної форми рами перевіряють виміром діагоналей металевим дротом або капроновою ниткою, а також оптичними приладами. Пристосування для натягування капронової нитки складається з двох струбцин 3 і 4 (рис. 6), на одній з яких вмонтовано механізм з ручним приводом 1. Нитку 2 розташовують на однаковій відстані від обох кінців балки в площині виміру прогину. Для цього між ниткою і балкою встановлюють бруски однакової товщини.

Рисунок 6 – Пристрій для вимірювання прогину поздовжніх балок рами вагона

Також вас може зацікавити: