Колісна пара вагона (docx)

КОЛІСНА ПАРА ВАГОНА

Завантажити конспект в форматі “docx” ви можетев кінці опису

Зміст:

1. Призначення та будова колісної пари

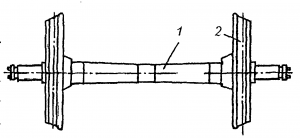

Колісна пара (рис. 1) є основним несучою і направляючою деталлю рухомого складу, від справності якої передусім залежить безпека руху. Колісна пара складається:

– вісь;

– два колісних диски, жорстко напресовані на вісь.

– велике зубчасте колесо (встановлюються на моторних візках локомотивів).

Рисунок 1 – Вагонна колісна пара: 1 – вісь; 2 – колісний диск

Вісь суцільнолита. Заготовки для осей виробляють ковкою або штампуванням. Вона має такі частини:

– дві шийки для встановлення на них підшипників буксових вузлів;

– дві перед-підматочинні частини (рос. «предподступичные»), на які надівають ущільнювальні деталі букс;

– дві підматочинні частини (рос. «подступичные»), на які надівають колеса;

– середню частину, що поєднує дві підматочинні частини.

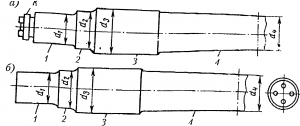

Осі для роликових підшипників бувають трьох типів: РУ, РУ1 і РУ1Ш (рис. 2). До осей РУ і РУ1 роликові підшипники кріпляться корончатою гайкою і стопорною планкою, до осі РУ1Ш кріпляться приставною шайбою на трьох-чотирьох болтах. Перші два типи осей РУ і РУ1 на торцях мають нарізну частину К для нагвинчування корончатої гайки, а також паз з двома отворами під встановлення стопорної планки, яка кріпиться двома болтами. У осях вагонів типу РУ1Ш на торцях зроблені отвори з різьбою необхідною для кріплення приставної шайби трьома – чотирма болтами.

Рисунок 2 – Осі колісних пар для підшипників кочення: а — РУ1; б — РУ1Ш; К — нарізна частина осі; 1 — шийка; 2 — перед-підматочинна частина; 3 — підматочинна частина осі; 4 — середня частина осі; d1 — діаметр шийки; d2 — діаметр передпідматочинної частини; d3 — діаметр підматочинної частини; d4 — діаметр середньої частини.

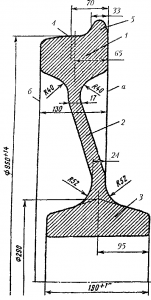

Колісний диск має три елементи: маточину (рос. ступица), диск і обід. Колісний диск з’єднує маточину і обід. Колесо маточиною одягається на підматочинну частину осі в виробничих умовах за спеціальною технологією. Колеса бувають суцільнокатані і бандажні, останні складаються з колісного центру та бандажа.

Рисунок 3 – Суцільнокатане колесо: 1 — обід; 2 — диск; 3 — маточина; 4 — поверхня кочення бандажа; 5 — гребінь; а — базова або внутрішня частина ободу; б — зовнішня грань ободу.

Колісний диск маточиною одягається на підматочинну частину осі в виробничих умовах за спеціальною технологією. Колісні диски можуть бути суцільнокатані і бандажні, останні складаються з колісного центру і бандажа.

Бандажем в техніці прийнято називати металеве кільце або пояс, що насаджується на деталі машин чи конструкції для посилення їх міцності або зменшення зносу. В даному випадку бандаж — знімний обід колеса. Він надівається на колісний центр (диск з маточиною) в гарячому стані при температурі 320 °С. Для запобігання сповзання з колісного центру бандаж стопориться на ньому спеціальним бандажним кільцем. Найбільш розповсюдженим і основним типом вагонних коліс являється суцільнокатане колесо (рис. 4). Ширина ободу диску — 130 мм, маточини — 190 мм. Форма колісного диску забезпечує йому пружність та зменшує вплив динамічних сил. Діаметр коліс вагонів 950 мм.

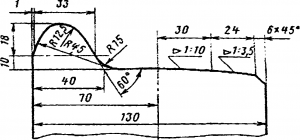

Рисунок 4 – Профіль поверхні кочення колеса

Обід має поверхню кочення спеціального профілю, яка взаємодіє з рейками (рис. 5). Поверхню кочення з внутрішньої сторони обмежує гребінь (реборда), який призначений для запобігання сходження колісних дисків з рейок. Ухил поверхні кочення 1:10 призначений для центрування колісної пари під час руху на прямій ділянці і покращує проходження кривих ділянок колії.

Обід коліс чутливий до різних факторів. Основні з них, це втомлюваність металу, спричинена термічною і механічною дією, спрацювання гребеня та поверхні кочення, пластичні деформації, утворення вищерблин, раковин і тріщин на поверхні кочення. В свою чергу, дані дефекти призводять до пошкодження колій та екіпажу — з-за посиленої реакції колії та через надмірні навантаження на кінцях вісі, дефектів позбавляються шляхом періодичного обточування колісних пар, яке поновлює профіль поверхні кочення та гребінь до встановлених норм.

Обточування виконутоть в депо з викочуванням колісних пар з-під вагону та установлення їх на спеціальному верстатному обладнанні. Проте кількість обточувань під час експлуатації колісних дисків не може бути безмежною та наступає момент, коли колісний диск або бандаж потрібно замінювати новим. Для максимального використання експлуатаційного ресурсу бандажів, наприклад, в Англії, використовується лінія обмеження спрацьовування бандажа до 35 мм. При виготовленні в бандаж вставляється показник «останнього оберту», що при обточуванні визначає наближення діаметру колеса до критично допустимого розміру, з настанням якого бандаж відправляють на переплавлення.

Колеса виробляються з вуглецево-марганцевих сталей. З збільшенням вмісту вуглецю підвищуються їхня міцність та твердість, а такі властивості як гнучкість, ударна в’язкість і тріщиностійкість зменшуються. В даний час велику увагу приділяють збільшенню довговічності коліс, вивчають можливість використання нових матеріалів для виробництва колісних дисків, таких як, низьковуглецева бейнітна сталь та суперсплави основою яких є нікель або нікель з залізом, за якими, на думку вчених, майбутнє у виробництві колісних пар рухомого складу. Не дивлячись на те, що з таких матеріалів і можна виготовляти достатньо монолітні суцільнокатані колісні диски, але більш рентабельним залишається також використання окремих бандажів чи покриттів.

Також вас може зацікавити:

Лекція колісна пара локомотива ЧМЭ3, призначення, будова, несправності, технологія ремонту (docx)

2. Формування, огляди колісних пар і таврування

В процесі експлуатації вагонів колісні пари піддаються технічному огляду, звичайному і повному обстеженням. Технічний огляд колісних пар виконують під вагонами з метою виявлення підвищеного зносу і дефектів та вилучення вагонів з даними несправностями з експлуатації.

Звичайне обстеження виконують за кожного підкоченя колісних пар під вагони, у випадках якщо не робилося при цьому повне обстеження; колісні пари очищають, оглядають, вимірюють розміри елементів, перевіряють за допомогою магнітного дефектоскопа середню частину осі.

Повне обстеження виконують при формуванні і ремонті колісних пар із заміною елементів, у випадках, коли не вдається розпізнати тавро і знаки останнього повного обстеження, також періодично через два обточування колісних пар. При цьому обстеженні крім робіт що передбачені звичайним обстеженням також перевіряють за допомогою дефектоскопа всю вісь, для цього з шийок перед-підматочинних частин знімають внутрішні кільця підшипників та лабіринтні кільця. Підматочинні частини і шийки осі можуть перевірятись методом ультразвукової дефектоскопії і без знімання із шийок внутрішніх кілець підшипників. Після повного обстеження на торцевій частині шийок осей ставлять спеціальне тавро та знаки. Кожна колісна пара на торці шийки осі, середині осі, а також з зовнішнього боку на ободі повинні бути чіткі відбитки дати і заводу виробника, дата формування, повного обстеження колісної пари, та інші передбачені інструкцією Укрзалізниці позначки. Завдяки їм можна встановити, завод виробник і коли виготовлені вісь та колеса, коли і ким виконувалось формування та повне обслідування колісної пари.

Також вас може зацікавити:

3. Несправності колісних пар. Вимоги ПТЕ щодо утримання колісних пар

Правилами технічної експлуатації (ПТЕ) встановлені норми допусків зносу та пошкоджень деталей колісних пар, після перевищення, допусків вагони мають вилучатись з експлуатації. Основні несправності колісних пар, це:

– тріщини в будь-якій частині осі, ободі, диску або маточині колеса, вони найбільш небезпечні для руху і такі колісні пари потрібно негайно замінювати;

– прокат коліс – спрацьовування поверхні кочення колісної пари внаслідок тертя об рейки під час руху; ПТЕ встановлені норми прокату та товщини обода диску в залежності від роду вагонів, категорії поїздів та швидкості;

– повзун – стерті місця в окремих, місцях на поверхні кочення в результаті руху колісних пар – «юзом», коли вони не котяться, а ковзають на рейках; не допускаються до експлуатації колісні пари на підшипниках кочення, що мають повзуни глибина яких більше 1 мм. Вагони в яких повзуни не більше 2 мм дозволяється довезти без відчіплення від поїзда до найближчої технічної станції, але з обмеженою швидкістю: пасажирський (не вищою за 100 км/год), вантажний (не вищою за 70 км/год); при більшій величині повзуна відповідно більше обмеження швидкості;

– вертикальний підріз гребеня – вертикальне спрацювання гребеня колісної пари, несправність вимірюється спеціальними шаблонами; не допускається підріз гребеня що має висоту понад 18 мм;

– вищербини (вибоїни) та раковини – невеликі місцеві поглиблення на поверхні кочення внаслідок удару чи прихованих дефектів у металі. ПТЕ також встановлені граничні розміри для даних несправностей.

Література: