Ремонт і випробування котлів цистерн (docx)

Ремонт і випробування котлів цистерн

Завантажити конспект в форматі “docx” ви можете в кінці опису.

Зміст:

Окрім звичайних цистерн для перевезення нафтопродуктів, є спеціальні цистерни для перевезення меланжу, сірки, кислот, виноматеріалів, цементу тощо. Цим зумовлено деяке розходження в технології ремонту різноманітних цистерн. Усі цистерни, незалежно від роду вантажу, що перевозиться, перед ремонтом піддають очищенню, пропарюванню, миттю, дегазації та випробуванню на вибухонебезпечність.

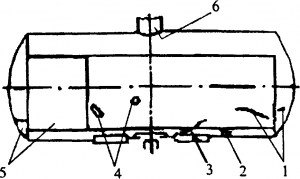

До початку виконання зварювальних робіт необхідно встановити за технічною документацією матеріал котла й елементів його кріплення, що дозволить вибрати зварювальні матеріали і матеріали вставок. Вибрані зварювальні матеріали повинні забезпечити збереження якості вантажів, що перевозяться. При усіх видах ремонту котлів чотиривісних цистерн дозволяється заварювання тріщин 1 (див. рис. 15), незалежно від місця їх утворення в кількості не більше однієї на 1 м2, а також тріщин 2 у зварювальних з’єднаннях повздовжніх і кільцевих листів.

Якщо тріщина 3 входить під фасонну лапу, то її заварювання здійснюється при зрізаній фасонній лапі. Тріщини 6, що переходять з ковпака на котел цистерни, ремонтують заварюванням після її оброблення з двох сторін і після видалення зварювального шва з’єднання ковпака на відстані 50 мм в обидва боки від тріщини.

Рисунок 15 – Котел цистерни, відремонтований зварюванням

Пробоїни 4 ремонтують шляхом вирізання пошкоджених ділянок і постановки вставки круглої форми діаметром 15 см, а при великих розмірах пробоїн допускається постановка еліптичної чи прямокутної вставки. Товщина металу вставки повинна відповідати товщині котла в місці ремонту. Ділянки, уражені корозією на глибину 50% і більше від номінальної товщини, а в броньованому листі в місцях опор — більше 30%, видаляють і ремонтують вварюванням частини днища чи поздовжнього листа 5.

Також вас може зацікавити:

Ремонт універсальних платформ (docx)

При невеликій площі ураженої корозією ділянки дозволяється здійснювати ремонт постановкою двох вставок на ділянках площею по 1,5 м2, а також постановкою вставок загальною площею до 1 м2 на кожному днищі котла. Товщину металу котла визначають ультразвуковими товщиномірами різних типів, наприклад, КВАРЦ-15, УТ-93П, БУЛАТ 1S. Ультразвуковий товщиномір БУЛАТ 1S з перетворювачами окремо сполучного типу П 112 забезпечує вимірювання товщини в діапазоні 0,8-70 мм зі швидкістю розповсюдження ультразвукових коливань від 5930 до 6070 м/с.

У котлі восьмивісної цистерни ділянки листів з потоншенням більше, ніж на 15% їх товщини. Необхідно видаляти і встановлювати вставки в стик з накладенням двобічних зварювальних швів. Площа вставок не повинна перевищувати 1м2, а їх кількість на циліндричній частині котла — не більше чотирьох, на броньованому листі — не більше ніж одна. Загальна площа вставок на днищі котла повинна бути більше 1 м2. Тріщини в котлах восьмивісних цистерн довжиною до 500 мм можна заварювати без постановки підсилюючих накладок.

Якщо величина дефектів на обичайках і днищах перевищує допустимі розміри, несправні елементи замінюють. У шпангоутах допускається заварювання тріщин з постановкою підсилюючих накладок товщиною 8-10 мм, що перекривають тріщину не менше, ніж на 100 мм. Зливні прилади і запобіжні клапани розбирають, оглядають і замінюють несправні деталі, а після складання випробовують на відповідний тиск. При капітальному ремонті цистерн всі гумові прокладки зливних приладів замінюють на нові. Погнуті штанги зливних приладів виправляють у гарячому стані.

При ремонті стяжних хомутів дозволяється ділянки пояса, що мають тріщини чи уражені корозією місця, ремонтувати вварюванням вставок довжиною не менше 200 мм. А також приварювати до поясу болт, який має прямокутний перетин у місці приварювання. Виявляють та усувають усі несправності в опорах котлів, у помостах, сходинках, даху ковпака та інших вузлах. Зварювальні шви котла, стяжні хомути, гвинт штанги зливного приладу й кріплення фасонної лапи до котла при планових видах ремонту піддають неруйнівному контролю.

При ремонті цистерн-термосів у місцях пошкодження котла розбирають ізоляцію для виконання ремонту. Несправна ізоляція відновлюється згідно з робочими кресленнями. Відремонтовані котли випробовують на герметичність, після деповського ремонту. Повітрям під тиском 0,05 МПа (0,5 кгс/смІ) з миттям усіх місць, де може утворитися теча; після капітального ремонту — водою під диском 0,2 МПа (2 кгс/смІ). Зниження тиску повітря чи течі рідини не допускається.

Випробування здійснюють упродовж 15 хв. Для перевірки робочого стану зливного приладу цистерни упродовж 10 хв знаходяться з відкритою нижньою частиною (заглушкою) зливного приладу. Та 5 хв — з частково відкритим клапаном при закритій заглушці. Котли після ремонту зварюванням підлягають тільки гідравлічному випробуванню. Результати випробування котла заносять у спеціальний журнал.

Також вас може зацікавити:

Ремонт рам і кузовів вагонів (docx)