Кришка циліндрів та газорозподільчий механізм (ГРМ) дизеля ЧМЭ3 (K6S310DR) (docx)

Кришка циліндрів

Завантажити конспект в форматі “docx” ви можете в кінці опису.

Кожний циліндр зверху закрито кришкою, в якій розміщені робочі клапани і форсунка, маються канали для проходу повітря і випуску відпрацьованих газів, а також порожнини для води, що охолоджує кришку. Кришка відлита з сірого чавуна. Кріпиться кришка до блоку за допомогою шпильок.

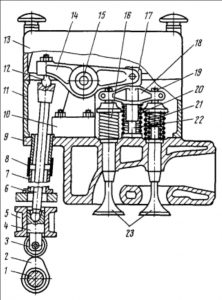

Рисунок 1 – Кришка та ГРМ: 1 – розподільчий вал; 2 – кулачок; 3 – ролик штовхача; 4 – штовхач; 5 – корпус штовхача; 6 – штанга штовхача; 7 – захисний кожух; 8 – гумова втулка; 9 – кришка циліндру; 10 – стійка; 11 – клапанна коробка; 12 – болт-штовхач; 13 – кришка клапанної коробки; 14 – коромисло; 15 – вісь; 16,20,21 − пружини; 17 − ударник; 18 − траверса; 19 − бойок; 22 – направляючий палець; 23 − клапани

Клапани

На один циліндр встановлюються два впускних і два випускних клапани викуваних зі спеціальної жаростійкої сталі. Клапани переміщаються в направляючих чавунних втулках.

Газорозподільчий механізм

Газорозподільчий механізм призначений для подачі паливоповітряної суміші і відводу відпрацьованих газів, складається з розподільчого валу та привода впускних і випускних клапанів. Привід здійснюється від колінчастого вала дизеля за допомогою циліндричних косозубих шестерень. Так як робочий цикл чотирьохтактного дизеля здійснюється за два оберти колінвалу, то розподільчий вал повинен обертатися в два рази повільніше що забезпечується співвідношенням шестерень. Розподільчий вал служить для привода клапанів, паливних насосів високого тиску (ПНВТ), та регуляторів (об’єднаного і граничного). Вал складається з шести однакових кулачкових секцій і хвостовика. В кожній секції два кулачки для впускних і випускних клапанів. Вал обертається в семи роз’ємних (підшипники ковзання) і одному втулочному підшипнику. Привід клапанів забезпечує передачу зусиль від кулачків розподільчого валу на клапани для відкриття їх. Закриття клапанів здійснюється пружинами.

Принцип дії механізму газорозподілу

При обертанні розподільчого вала 1 (рис. 1) його кулачок 2 набігає на ролик 3 штовхача 4. Штовхач переміщається вверх в корпусі 5 і передає зусилля на штангу 6, через яку зусилля передається на болт штовхач 12, який з’єднаний з плечем коромисла 14, повертаючись на осі 15, коромисло ударником 17 давить на траверсу 18, котра бойками 19 впливає на два випускних (впускних) клапани 23, опускаючи їх вниз. Хід кожного клапана 25 мм. При подальшому повороті розподільчого валу, ролик 3 з виступу кулачка 2 переходить на протилежну сторону, пружини 16 і 21 саджають клапани 23 на свої сідла, а всі деталі привода клапанів, а всі деталі привод клапанів повертаються в початкове положення. Пружина 20 забезпечує підйом траверси, не допускаючи її перекосу.

Технологія ремонту механізму газорозподілу

Перевіряють герметичність прилягання клапанів до сідел. Клапани проходять процес притирання спеціальними пастами. Торці клапанів загартовують. Фаски клапанів і їх тарілок шліфують. Спрацювання ремонтують залізненням, хромуванням. Після збирання випробовують герметичність клапанів подаючи повітря під тиском. Якщо герметичність не достатня притирання повторюють. Розподільчі вали перед ремонтом обмивають спеціальним пристроєм до мийної машини для миття масляних каналів. Після миття перевіряють магнітними дефектоскопами та калібрами (шаблонами). Вал не приймається на відновлення при наявності сколів, тріщин, викришувань. Спрацювання кулачків відновлюють наплавленням дротом, плазмовим, лазерним або газопорошковим наплавленням. Спрацювання опорних шийок усувають шліфуванням до ремонтного розміру, електродуговою металізацією, приварюванням металевої стрічки. Згинання вала (виникає при газопорошковому наплавленні кулачків) усувають правкою на спеціальному обладнанні. Пошкоджену більше двох витків різьбу наплавляють і нарізають до номінального розміру.