Паливна система дизеля ЧМЭ3 (K6S310DR) (docx)

Паливна система дизеля

Завантажити конспект в форматі “docx” ви можете в кінці опису.

Паливна система дизеля призначена для зберігання, підігріву, очистки і подачі палива в циліндри дизеля. В систему входять паливний бак, паливопідігрівач, паливопідкачуючий і ручний насоси, фільтри грубої і тонкої очистки, паливні насоси високого тиску, форсунки, регулятори і трубопроводи з клапанами. Максимальна подача паливопідкачуючого насосу – 2500 л/год

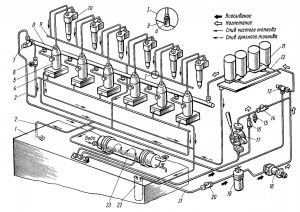

Рисунок 1 – Схема паливної системи дизеля:

1 – паливний бак; 2, 3 – зливні труби; 4, 9 – зливні колектори; 5 – паливний насос високого тиску; 6 – вентиль; 7 – перепускний клапан; 8 – паливний колектор; 10 – форсунка; 11 – фільтр тонкої очистки; 12 – тарілка під фільтрами; 13 – запобіжний клапан; 14, 20 – зворотні клапани; 15, 16 – крани; 17 – ручний насос; 18 – паливопідкачуючий насос; 19 – фільтр грубої очистки; 21 – всмоктуюча трубка; 22 – брудозбірник; 23 – паливопідігрівач; а – овальне вікно

Принцип дії

При робочому дизелі циркуляцію палива в системі забезпечує паливопідкачуючий насос, що приводиться в дію від колінчастого валу дизеля. Насос всмоктує паливо з баку через зворотний клапан і фільтр грубої очистки, і нагнітає через фільтри тонкої очистки в паливний колектор з’єднаний шістьма перепускними трубками з насосами високого тиску. Насоси через форсунки подають паливо під тиском 30 МПа в циліндри дизеля.

Призначення і будова елементів системи

Бак зварений зі стальних листів і підсилений внутрішніми перегородками для міцності, що ділять його на 8 відсіків. Ємність баку 6000л. Запобіжний клапан призначений для захисту паливної системи від високого тиску. При засоренні фільтрів тонкої очистки клапан відкривається і зливає паливо в бак через паливопідігрівач. Зливні колектори призначені для збору чистого палива від насосів і форсунок що просочилось із-за нещільностей між деталями, яке по зливній трубі 2 потрапляє в бак.

Перед пуском дизеля після ремонту або довгої стоянки паливний трубопровід до насосів високого тиску заповнюють паливом за допомогою ручного насосу. Насос використовується також для видалення повітря з системи і в випадку виходу з ладу паливопідкачуючого насосу. Паливопідігрівач призначений для підігріву палива в зимову пору року так як бак знаходиться між візками і не захищений від дії зовнішніх температур. Підігрівається паливо за рахунок гарячої води відведеної від блоку циліндрів дизеля. Зворотні клапани (2шт.) призначені для перепуску палива тільки в одному напрямку.

Один з них встановлений на всмоктуючій трубці паливопідкачуючого насосу і не дозволяє паливу при непрацюючому дизелі зливатися в бак, тим самим підтримуючи тиск в системі. Другий зворотний клапан стоїть на нагнітальній трубці за ручним насосом і не пропускає паливо до ручного насосу при працюючому дизелі. Паливний колектор представляє собою сталеву трубку діаметром 50 мм і товщиною стінок 6 мм. Паливопідкачуючий насос шестеренного типу забезпечує подачу палива з баку через фільтри в паливний колектор.

Подача палива складає 42 л/хв, при частоті обертання колінчатого валу 750 об/хв. Фільтр грубої очистки захищає паливопідкачуючий насос. Фільтр тонкої очистки двосекційний і має три робочих положення: І − ліва, ІІ – права, ІІІ – обидві працюючі секції. Паливний насос високого тиску призначений для подачі палива через форсунку в циліндри під високим тиском в певній кількості, в відповідний момент. Форсунка призначена для впорскуванню палива в циліндр. Ущільнення кришки в циліндрі забезпечується мідною прокладкою.

Технологія ремонту

Паливопідкачуючий насос перевіряють при всіх видах ТО і ПР. Перевіряють легкість обертання валу і на стенді перевіряють подачу палива. Фільтри грубої очистки при ТО-3 розбирають та промивають або замінюють фільтруючі елементи. При проведенні всіх видів ПР замінюють фільтруючі елементи фільтрів грубої і тонкої очистки, а також промивку їх корпусів. При проведенні ТО-2 перевіряють під час роботи дизеля витік палива в з’єднаннях трубопроводів. Перевіряють роботу форсунок, якщо спостерігається димний вихлоп. При проведенні ТО-3 і ПР-1 форсунки знімають і перевіряють на стенді на якість розпилу, на тиск впорскування, на щільність і підтікання. При ПР-2 і ПР-3 знімають всі елементи паливної апаратури для подальшого ремонту і випробувань.