Способи підвішування тягових двигунів та передачі обертаючого моменту (docx)

Способи підвішування тягових двигунів та передачі обертаючого моменту

Завантажити конспект в форматі “docx” ви можете в кінці опису.

Зміст:

На електровозах, які експлуатуються в пасажирському русі, в основному використовується опірно-рамне підвішування ТЕД, а в вантажному — опірно-осьове підвішування. Це пов’язано з тим, що в вантажному русі необхідно передавати велику потужність, системи передачі такої потужності, які використовуються в пасажирському русі, можуть не витримати навантажень.

Передача обертаючих зусиль від якоря тягового електродвигуна до колісної пари на електровозах пасажирського руху може проходити з використанням гумової кордової муфти (електропоїзда ЭР2, ЭР9), карданних валів, які розташовані в валу якоря ТЕД (електровози ЧС4, ЧС8) або тягових повідків на колісних парах (електровози ЧС2).

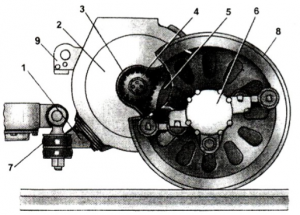

На вантажних електровозах передача таких зусиль проходить тільки через моторно-осьовий редуктор. Тяговий електродвигун електровозів ВЛ10, ВЛ11, ВЛ40, ВЛ80, ДЕ1, 2ЕЛ4, 2ЕЛ5, 2ЭС5К має опорно-осьове підвішування. З боку шкворневого бруса двигун (2) підвішений на балансирі (7), через кронштейн (1), а з боку колісної пари опирається на неї через два моторно-осьових підшипника ковзання (рис. 2.40).

Рис. 2.40 Опорно-осьове підвішування тягового електродвигуна електровозів ВЛ10, ВЛ11, ВЛ40, ВЛ80, ДЕ1, 2ЕЛ4, 2ЕЛ5, 2ЭС5К: 1 – кронштейн; 2 – тяговий електродвигун; 3 – корпус моторно-осьового редуктора; 4 – шестерня; 5 – зубчасте колесо; 6 – буксовий вузол; 7 – балансир; 8 – колісна пара; 9 – запобіжний відлив остова електродвигуна

Передача обертаючого моменту від тягового двигуна на колісну пару проводиться через моторно-осьовий редуктор (3), який складається з шестерні (4) та зубчастого колеса (6).

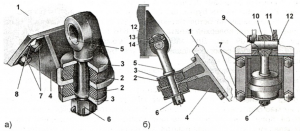

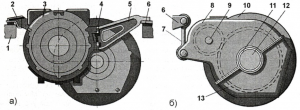

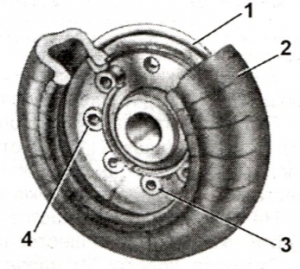

Рис. 2.41 Кронштейн опорно-осьового підвішування тягового електродвигуна електровозів: а) серій ВЛ10, ВЛ11, ВЛ40, ВЛ80 та б) серій 2ЕЛ4, 2ЕЛ5, 2ЭС5К. 1 – тяговий електродвигун; 2 – гумові муфти; 3 – сталеві шайби; 4 – кронштейн; 5 – голівка підвіски; 6 – шайба зі шплінтом; 7 -болти; 8 – запобіжна планка; 9 – валик; 10, 11 – марганцевиста втулка; 12 – планка; 13 – болт; 14 – стопорна планка.

На випадок обриву підвіски на остові тягового двигуна розташовано спеціальні відливи (9), якими він падає на шкворневий брус рами візка. Балансир підвіски (5) складається з підвіски (1), гумових шайб (2), дисків (3), кронштейна (4) і деталей монтажу (рис. 2.41, а). Підвіска виконана зі сталі 45 з наступною механічною обробкою. Вона має голівку, якою кріпиться до кронштейну корпусу кульового зв’язку шкворневого брусу рами візка за допомогою плаваючого валика (9).

У голівку підвіски та кронштейн шкворневого бруса, для зменшення сил тертя, впресовані марганцевисті втулки (10). Пакет з дисків та гумових шайб стягнутий гайкою (6), нагвинченою на частину підвіски з різьбою М60. Валик (9) від випадання утримується планками (12), що перекривають отвір кронштейна кріплення, з яких одна приварена, а інша закріплена двома болтами (13) з різьбою М16. Ці болти стопоряться планкою (14), кути якої загнуті по гранях їх голівок. Сталевий литий кронштейн (4) прикріплений до остова тягового двигуна болтами (7), які стопоряться від відвертання планками (8) із загнутими кутами.

Для орієнтації гумових шайб кронштейн (4) і диски (3) мають виточення. Шайби (2) виконані з формувальної гуми і покладені по обидві сторони кронштейну між дисками (3). Гумові шайби забезпечують пружність підвішування. Диски (3) виконані з листової сталі. На електровозах серій 2ЕЛ4, 2ЕЛ5, 2ЭС5К використовуються тягові електродвигуни зі зміненою конструкцією остова, тому кут підвіски балансира інший (рис. 2.41, б).

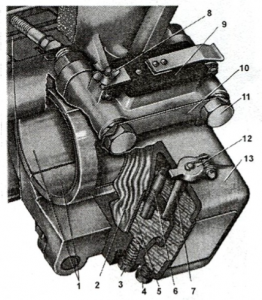

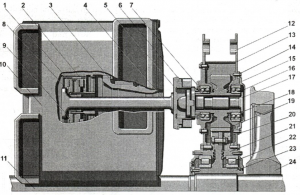

Моторно-осьові підшипники складаються з вкладишів (1) (рис. 2.42), букс (13) із постійним рівнем змащення та ґнотової пряжі (2), яка насичується маслом і змазує через сітчасту стінку (5) робочої камери буксового вузла, вісь колісної пари. Букса (13) відлита зі сталі 25ЛІ, з’єднана з остовом спеціальним замком і закріплена чотирма болтами (11) з різьбою М36. Букси моторно-осьових

Рис. 2.42 Моторно-осьовий підшипник тягового електродвигуна: 1 – бабітові вкладиші; 2 – ґнотова пряжа; 3, 4 -зливні пробки; 5 – сітчаста стінка робочої камери; 6 – перехідна трубка; 7 – заливочна трубка; 8 – кріплення лючка; 9 – відкидний оглядовий лючок; 10 – запобіжна планка; 11 -болт; 12 – лючок заливочної трубки; 13 – букса

підшипників не є взаємозамінними деталями. У буксах розміщаються вкладиші (1) моторно-осьових підшипників. У верхньому вкладиші зроблене вікно для подачі змащення. Вкладиші мають бурти, що фіксують їхнє положення в осьовому напрямку. Від провертання вкладишів на остов тягового двигуна встановлено шпонку. Вкладиші відлиті з латуні, внутрішня їхня поверхня залита бабітом Б16 товщиною 3 мм і розточена в двигуні по діаметру 205,45+0,09 мм.

Для забезпечення можливості регулювання натягу посадки вкладишів у моторно-осьових підшипниках між буксами та остовом встановлені сталеві прокладки що мають товщину 0,35 мм. У пристрої, застосовуваному для змащення осі колісної пари, підтримується постійний рівень масла. Букса моторно-осьового підшипника складається з двох сполучених перехідним каналом камер — робочої та запасної. Масло з робочої камери насичує ґнотову пряжу (2), яка через отвір верхнього вкладиша змащує вісь колісної пари.

Заповнена маслом запасна камера не має сполучення з атмосферою. В міру витрати змазки її рівень в робочій камері знижується. Коли рівень масла стане нижче нижнього краю перехідної трубки (6), у верхню частину запасної камери надійде повітря, яке надасть можливість перетекти змащенню через нижній отвір із запасної камери в робочу. В результаті рівень масла в робочій камері підвищиться і закриє нижній край трубки (8), перетікання масла з неї в робочу камеру припиниться. Таким чином, поки в запасній камері є масло, рівень його в робочій камері знижуватися не буде.

Для надійної роботи цього пристрою необхідно забезпечити герметичність запасної камери. Буксу заправляють маслом по трубці (7) під тиском за допомогою спеціального шлангу з наконечником. Масло з робочої та запасної камери зливають, викручуючи пробки (3, 4) у днищі букси (13). Через оглядовий лючок (9) оцінюють стан ґнотової пряжі. Моторно-осьовий редуктор призначений для передачі тягових зусиль від тягового двигуна до колісних пар. Редуктор має двосторонню косозубу передачу з міжцентровою відстанню зубчастого колеса і шестерні 604 мм.

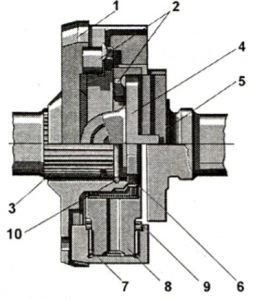

Рис. 2.43 Моторно-осьовий редуктор електровозів ВЛ10, ВЛ11, ВЛ40, ВЛ80, ДЕ1, 2ЕЛ4, 2ЕЛ5, 2ЭС5К: 1 – кронштейн кріплення кожуха; 2, 7 – ущільнювальні прокладки, 3 – сапун; 4 – зубчасте колесо; 5 – планки кріплення частин кожуха; 6 – верхня частина кожуха; 8 – болт; 9 – нижня частина кожуха; 10 – шестерня; 11 – вкладиш моторно-осьового підшипника; 12 – вал якоря тягового електродвигуна; 13 – фасонний болт; 14 – пружинна шайба; 15 – роликовий підшипник; 16 – лабіринтове ущільнення; 17 – кришка; 18 – заливочна горловина

Шестерні (10) встановлені на конусних кінцях вала якоря тягового електродвигуна (12) і закріплені фасонним болтом (13), завернутим у торцеву частину вала якоря (12) (рис. 2.43).Під голівку болта встановлено пружинну шайбу (14). Зубчасті колеса (4) напресовані з натягом на подовжену частину маточини колісного центра. Передаточне відношення моторно-осьового редуктора електровозів серій ВЛ10, ВЛ11, ВЛ80, ДЕ1, 2ЕЛ4, 2ЕЛ5, 2ЭС5К становить — 21/88.

Кожух зубчастої передачі необхідний для захисту зубчастої передачі від зовнішнього середовища і створення масляної ванни для змащення зубчастої передачі. Кількість масла в кожусі редуктора становить 4,2 кг. Кожухи зубчастої передачі можуть бути виконані сталевими або склопластиковими. Склопластикові кожухи виготовляють зі склотканини, просоченої поліефірною смолою. Сталеві кожухи зварені з листової сталі. Вони складаються з двох частин — верхньої (6) і нижньої (9), які не підлягають розукомплектуванню.

Між половинами кожуха та в місцях стикування з колісною парою та остовом тягового двигуна встановлені ущільнювальні гумові або повстяні прокладки (2, 7). До остову тягового двигуна сталеві кожухи кріпляться через кронштейни (1) трьома болтами М30 зі сталі 45, а склопластикові — трьома болтами М30 зі сталі 10. Частини склопластикових кожухів стягнуті між собою шістьма болтами М12 і шістьма болтами М16, сталевих — двома болтами МЗО по торцях (8) і трьома болтами М16 по сторонах великих горловин (5).

На верхніх половинах кожухів встановлено сапун (3), який служить для вирівнювання тиску усередині корпуса з атмосферним. На нижній половині корпусу встановлено горловину (18) призначену для заливання масла, яка щільно закривається кришкою (17). Контроль рівня масла в корпусі редуктора проводиться масломірним щупом.

Також вас може зацікавити:

Кузови та рами кузовів електровозів, електропоїздів (docx)

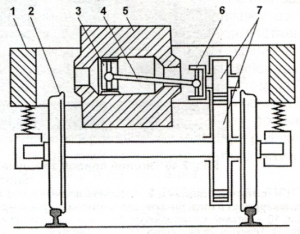

На електровозах ЧС4, ЧС4Т ЧС2, ЧС8, ЧС7, ДСЗ застосовують рамне (опорно-рамне) підвішування тягового двигуна. Передача обертаючого моменту від вала якоря тягового електродвигуна (5) до колісної пари (2) проводиться за допомогою карданного вала (4) із шарнірними муфтами (3, 6), які забезпечують компенсацію неспівісності валів якоря і шестерні редуктора (7), що виникає при переміщеннях рами візка (1) щодо колісних пар (2) (рис. 2.44).

Рис. 2.44 Схема тягової передачі електровозів з карданним валом: 1 – візкова рама; 2 – колісна пара; 3 – внутрішня шарнірна муфта; 4 – карданний вал; 5 – тяговий електродвигун; 6 – зовнішня шарнірна муфта; 7 – моторно-осьовий редуктор

Тяговий електродвигун (3) електровозів серії ЧС за допомогою кронштейнів (2, 5), які прикручені болтами (4), опирається на поперечні балки (1, 6) рами візка (рис. 2.45, а). Моторно-осьовий редуктор виготовлений зі сталі. Він також складається з двох частин — верхньої (8) та нижньої (13) (рис. 2.45, б).

Рис. 2.45 Підвішування тягового електродвигуна — а) та моторно-осьового редуктора — б) електровоза ЧС4: 1,6- поперечні балки рами візка; 2, 5 – кронштейни; 3 – тяговий електродвигун; 4 – болти кріплення кронштейнів; 7 -підвіска; 8 – верхня частина кожуха моторно-осьового редуктора; 9 – вал якоря тягового двигуна; 10 – колісна пара; 11 – моторно-осьовий підшипник; 12 – вісь колісної пари; 13 – нижня частина кожуха моторно-осьового редуктора

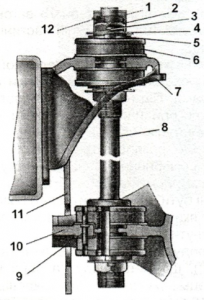

За допомогою підвіски (7) редуктор підвішений до кронштейну (6) на поперечну балку рами візка. Вал якоря двигуна (3) порожній (рис. 2.46). Внутрішня порожнина вала якоря (3) знаходиться в зчепленні з поршнем (2) шарнірної муфти (8). Обертаючий момент передається з поршня (2) на шарнірну муфту (8). Через хрестовину і шарнірні цапфи (9), голчасті підшипники (1), момент передається на карданний вал (4).

З повідка карданного вала (5), через зовнішню шарнірну муфту (6), обертаючий момент передається шестірні редуктора (15). Через прямозубе зубчасте зчеплення шестерні (15) з вінцем зубчастого колеса (20) і центр зубчастого колеса (23) обертаючий момент передається на колісну пару.

Рис. 2.46 Тяговий привод з карданним валом та моторно-осьовим редуктором електровоза ЧС4: 1 – голчастий підшипник; 2 – поршень шарнірної муфти; 3 – вал якоря тягового електродвигуна; 4 – карданний вал; 5 -поводок карданного вала; 6 – зовнішня шарнірна муфта; 7 – лабіринтове ущільнення; 8 – внутрішня шарнірна муфта; 9 – шарнірні цапфи; 10 – тяговий електродвигун; 11 – вісь колісної пари; 12 – втулка підвіски редуктора; 13 – кронштейн; 14 – болт; 15 -шестерня; 16 – кришка редуктора; 17 – вісь шестерні; 18, 22 – роликовий підшипник; 19 – корпус редуктора; 20 – зубчасте колесо; 21 – лабіринтове ущільнення; 23 – центр зубчастого колеса; 24 – колісний центр

Редуктор закріплений з однієї сторони на рамі візка за допомогою кронштейна (14) і підвіски (12), а з іншої — спирається на вісь (10) через підшипник (22), встановлений на центрі (23) зубчастого колеса. Повідки карданного вала (1) та осі шестерні (4) у зовнішній шарнірній муфті (рис. 2.47) розташовані у взаємно перпендикулярних площинах і з’єднуються із шарнірними цапфами болтами (2). В зовнішню шарнірну муфту встановлено голчастий підшипник (9), що забезпечує кочення при взаємному кутовому зсуві площин хрестовини (8) і повідка.

Рис. 2.47 Шарнірна муфта тягового привода електровоза ЧС4: 1 – поводок карданного вала; 2 – болт шарнірний; 3 – шліци; 4 – клинове зачеплення гнізда підшипників; 5 – поводок осі шестерні; 6 – глуха гайка; 7 – голчастий підшипник; 8 – шарнірні цапфи; 9 – запобіжні кільця; 10 – стопорне кільце

Голки (7) у підшипнику утримуються в радіальному напрямку стопорними кільцями, які, у свою чергу, фіксуються запобіжними кільцями (9). У підшипникових цапфах зовнішньої муфти ущільнення виконане гумовими манжетами з пружинними фіксаторами. Аксіальному переміщенню повідка (1) уздовж шліців (3) перешкоджає стопорне кільце (10), яке складається з трьох частин, та фіксована гайка (6). Так як якір тягового двигуна має велику частоту обертання, для карданного вала і муфт роблять динамічне балансування.

З цією метою в обох повідках зовнішнього шарніра просвердлені отвори, у які при балансуванні ввертають врівноважувальні штифти. На голки підшипників і торцеві поверхні карданного хреста масло попадає через отвори хрестовини, а також у запобіжному і направляючому кільцях. Порожнина підшипникових цапф зовнішнього шарніра заповнюється змащенням через прес-масельнички. Усі дотичні поверхні деталей муфти пофарбовані.

Карданний вал передає великі навантаження, тому для забезпечення необхідної міцності його поверхню ретельно обробляють. На електропоїздах серій ЭР2, ЭР9, ЭД9 використовується опорно-рамна підвіска тягового електродвигуна, а передача обертаючого моменту від тягового електродвигуна на колісну пару проводиться через пружну, гумово-кордову муфту та моторно-осьовий редуктор (рис. 2.48). Пуск двигуна при такій підвісці із пружною муфтою виходить м’яким.

Рис. 2.48 Схема тягової передачі електропоїздів з пружною муфтою: 1 – тяговий електродвигун; 2 – кронштейни кріплення тягового двигуна; 3 – гумово-кордова муфта; 4 -підвіска редуктора; 5 – шестерня; 6 – колісна пара; 7 -зубчасте колесо; 8 – кожух редуктора

Тяговий двигун жорстко кріплять до поперечної балки рами візка моторного вагона. Він має у верхній частині остова два приливи з уступами (5) (рис. 2.49), а в нижній частині — дві опорні поверхні що мають просвердлені в них отвори з різьбою. Цими опорними поверхнями тяговий двигун опирається на кронштейни поперечної балки (1) візка. Через отвори в них і в поперечній балці проходять болти (3), якими двигун кріплять до рами.

Під голівки болтів поставлені шайби. Верхні приливи двигуна кріплять до приварених виступів поперечної балки двома клинами (6), що розпираються болтом (12) з лівим і правим різьбленням, завдяки чому клини переміщаються, притягаючи двигун до рами. Клини повинні бути щільно притиснуті розпірним болтом (10), який затягнутий контргайками (9, 10), щоб уникнути провертання. Підвіска редуктора складається зі стрижня (8) (рис. 2.50), що має різьбу на обох кінцях.

Нижній кінець кріплять до кронштейна редуктора (10) за допомогою двох гумових гасителів (6), армованих сталевими шайбами (5) й стягнутих гайками (2), а верхній кінець — до кронштейна (7) поперечної балки рами візка такими ж гасителями й гайками. Гумові гасителі (6) служать для зменшення вертикальних і бічних навантажень, що діють на систему підвіски редуктора при проходженні стиків і кривих колії. Для запобігання від самовідгвинчування гайок служать стопорні шайби (1) із шестикутними отворами, які кріплять болтами (3) до верхньої шайби (5) гасителя.

Рис. 2.49 Підвіска тягових електродвигунів електропоїздів: 1 – поперечна балка рами візка; 2 – дріт; 3 – болт; 4 – поперечна балка рами візка; 5 – виступ; 6 – клин; 7 – тяговий електродвигун; 8 – вісь колісної пари; 9,10 – контргайка; 11 – упор; 12 – болт

Гасителі зафіксовані штифтами (9), запресованими в кронштейн поперечної балки (7) і у кронштейн кожуха редуктора (10). Стрижень (8) має по довжині достатній запас різьби для регулювання редуктора і гумово-кордової муфти. Для запобігання від падіння редуктора на колію у випадку обриву стрижня служить запобіжна скоба (11), на яку опирається хвостова частина редуктора.

Рис. 2.50 Підвіска моторно-осьового редуктора електропоїздів: 1 – стопорна скоба; 2 – гайка; 3 – болт, 4 – стопорна шайба; 5 – шайба; 6 – амортизатор; 7 – кронштейн рами візка; 8 – стрижень; 9 – штифт; 10 – кронштейн редуктора; 11 – запобіжна скоба; 12 – шплінт

Пружна (еластична) гумово-кордова муфта служить для передачі обертаючого моменту від вала якоря тягового електродвигуна на вал шестірні в режимі тяги та при електричному гальмуванні. Крім того, пружна муфта компенсує неспіввісність вала двигуна й вала шестірні, що виникає в результаті переміщення колісної пари щодо візка при русі електропоїзда.

Пружна муфта складається із двох сталевих фланців (1), (рис. 2.51), гумово-кордової пружної оболонки (2) і деталей кріплення оболонки до фланців. Оболонка виготовлена з гуми із прошарком з кордної тканини, краї її посилені армуванням зі сталевого дроту. Фланці встановлюють на конічні поверхні хвостовиків валів двигуна й шестерні у гарячому стані.

Рис. 2.51 Пружна муфта моторно-осьового редуктора електропоїзда: 1 – фланець; 2 – гумово-кордова муфта; 3 – півкільце; 4 – втулка

Оболонку кріплять до фланців за допомогою півкілець (3) вісьма болтами, вкрученими в запресовані втулки (4) цих півкілець. У втулки (4) півкілець із боку редуктора запресовані чотири фіксатори, які служать для монтажу муфти. Для запобігання від самовідвернення голівки болтів попарно зв’язані дротом. Пружна муфта допускає паралельний зсув осей валів двигуна й шестірні до 15 мм, поздовжній зсув — до 20 мм, кутове переміщення — до 43°. Моторно-осьовий редуктор електропоїздів ЭР2, ЭР9, ЭД9 складається із двох циліндричних прямозубих коліс, які знаходяться в литому сталевому корпусі.

Число зубів шестерні — 23, зубчастого колеса — 73, міжцентрова відстань між ними 485 мм. Корпус редуктора складається із двох половин (рис 2.52) — верхньої (1) та нижньої (6), які скріплені болтами й зафіксовані двома штифтами. Ці половини з однієї сторони опираються на опорний стакан (16), усередині якого на осі колісної пари (9) напресовані два роликових підшипники (5), а з іншої обхоплюють своєю горловиною із зазором 0,5…0,7 мм циліндричну частину подовженої маточини колісного центра (4).

Рис. 2.52 Моторно-осьовий редуктор електропоїздів ЭР2, ЭР9, ЭД9: 1 – верхня половина корпуса; 2 – зубчасте колесо; 3 – болт кріплення зубчастого колеса; 4 – маточина колісного центра; 5 -підшипник; 6 – нижня половина корпуса; 7, 8. 11, 17 – кришки; 9 – вісь колісної пари; 10 – покажчик рівня масла (щуп); 12 — підшипник: 13 – вал шестерні; 14 – шестерня; 15 – сапун; 16 – стакан; 18, 22 – лабіринтове ущільнення; 19, 23 – кришки підшипника; 20, 21 – дистанційні кільця

Для втримання змащення в горловині є лабіринтові канавки. Між підшипниками (5) встановлені зовнішнє 20 та внутрішнє 21 дистанційні кільця. Опорний стакан по обидві сторони закритий лабіринтовими кришками з лабіринтовим ущільненням (18, 22). У нижній половині корпуса редуктора передбачені два отвори для заливання свіжого й випуску відпрацьованого масла. Один отвір закритий пробкою, а в інший вставлений щуп-покажчик рівня масла (10). У верхній частині розташований люк, закритий кришкою із трубкою-сапуном.

Люк служить для огляду зубчастої передачі, а трубка-сапун — для вирівнювання тиску усередині редуктора з атмосферним тиском. Трубка закрита фільтром з розпушеної повсті. Бічні стінки корпуса редуктора посилені ребрами для збільшення міцності. Крім того, у верхній частині корпуса редуктора є прилив для підвіски редуктора. Шестерня (14) виготовлена із хром-ванадієвої сталі і напресована в нагрітому стані при температурі 100-120 °С на конічну поверхню вала (13). Вал шестерні (13) обертається удвох роликових підшипниках (12).

Внутрішні кільця підшипників мають тугу посадку, а зовнішні — вільно встановлено в кришки (19) і (23), які прикріплені до корпуса редуктора болтами. Голівки болтів зв’язують попарно дротом. Підшипники зовні закриті малими кришками (8, 11). Передня кришка (11) має отвір для хвостовика вала, а задня (8) глуха. Малі кришки (8,11) кріплять болтами до кришок підшипників (19, 23). Для подачі змащення до підшипників шестерні в кришки підшипників вкручені штуцери, що закривають різьбовими пробками. На конічну частину хвостовика вала з натягом встановлюється фланець гумово-кордової муфти, яка з’єднує вал шестерні редуктора з валом якоря тягового двигуна.

Зубчасте колесо (2) являє собою вінець, прикріплений до фланця маточини правого колісного центра призонними болтами (3), що входять в отвір з деяким натягом. Гайки болтів закріплені від самовідгвинчування пластинчастими шайбами. Зубчасте колесо виготовляють із хромонікелевої сталі куванням і прокаткою. Зуби мають шліфовані робочі поверхні й загартовані по поверхні. Регулювання редуктора та пружної муфти здійснюють підвісним болтом. Конструкція підвіски редуктора допускає необхідний поворот при проходженні по кривих ділянках колії.

Також вас може зацікавити:

Загальні відомості про електрорухомий склад (електропоїзди, електровози)