Ремонт і відновлення деталей та складальних одиниць системи живлення

4.6. Ремонт і відновлення деталей та складальних одиниць системи живлення

Завантажити книгу у форматі “word” ви можете в кінці опису.

4.6.1. Техніко-економічні показники дизелів

Техніко-економічні показники дизелів в основному визначаються станом паливної апаратури. Порушення її регулювання може призвести до зниження потужності і погіршення економічності дизеля на 25-35%.

Ознаками несправності системи живлення є ускладнений запуск дизеля, зниження номінальної потужності і максимального круглого моменту, нестійка робота, підвищена димність відпрацьованих газів, погіршення економічності тощо.

Для забезпечення нормального запуску дизеля надають колінчастому валу необхідної частоти обертання. При цьому паливо мас надходити у чітко визначений момент у необхідній кількості і дрібнодисперсному вигляді.

Зниження циклової подачі палива може бути наслідком створення повітряних пробок у паливних магістралях і порожнинах, спрацювання деталей насоса, регулятора, форсунок чи порушення їх регулювання.

Спрацювання прецизійних деталей призводить до збільшення витікання палива через з’єднання і відповідно до зменшення впорскування палива.

Паливо витікає через зазор тим сильніше, чим менша частота обертання вала двигуна, тому що при цьому збільшується тривалість нагнітання і знижується циклова подача, що утруднює запуск дизеля.

Спрацювання секцій паливного насоса призводить до збільшення нерівномірності подачі палива і відповідно до відмов у роботі. Спрацювання напірного клапана суттєво впливає як на кількість палива, що впорскується, так і на якість його розпилювання. Підвищення витікання палива через нагнітальний клапан порушує характеристику впорскування, з’являється підтікання палива через розпилювач форсунки, паливо згоряє не повністю, двигун починає диміти, погіршується економічність, соплові отвори розпилювачів закоксовуються.

Збільшення витікання палива через з’єднання «корпус-голка» призводить до зменшення кількості палива, яке впоре кується, зниження тиску впорскування і погіршення якості розпилювання.

Спрацювання кулачкового вала паливного насоса, штов хачів та опорних поверхонь плунжерів призводить до порушення кута випередження подачі палива, а спрацювання деталей регулятора – до порушення швидкісних характеристик системи подачі палива, зміни режиму роботи.

Однією з причин зниження потужності, погіршення то-логічності і пускових характеристик дизеля с порушення кута випередження впорскування палива. Для двигунів К-461М; 4VD-21/15; 4NVD-12.5 він становить відповідно 25-28; 24; 23±1 град.

Зменшення кута випередження впорскування палива (пізня подача) характеризується викидами з відпрацьованими газами сірого диму на холостому ходу і чорного — при роботі під навантаженням, а збільшення кута випередження впорскування палива (рання подача) — «жорсткою» роботою дизеля з різкими стуками. Причиною зміни кута може бути спрацювання плунжерних пар як у золотниковій частині, так і по поверхні, яка спирається на штовхач.

Для контролю за початком подачі палива використовують пристрій КЛ-4941 ГОСНИТИ, який дозволяє з високою точністю вимірювати параметри у двигунах з новими і спрацьованими паливними насосами.

При виявленні несправності системи живлення контролюють технічний стан її складових частин: насоса високого тиску, підкачувалького насоса, форсунок, фільтрів, паливопроводів. Контроль здійснюють без знімання системи подачі палива з дизеля або із зніманням на спеціальних стендах.

Найефективнішим способом с перевірка на безмоторному стенді. В більшості випадків для відновлення основних показників паливних насосів форсунок достатньо проведення тільки регульованих операцій без розбирання і заміни чи ремонту їхніх деталей і вузлів.

Після миття агрегати паливної апаратури надходять у відділення ремонту паливної апаратури, де їх перевіряють на випробувальних безмоторних стендах.

Паливний насос встановлюють па стенд для випробування і регулюва-ння апаратури. При виявленні відхилень показників, одержаних при випробуванні від технічних умов, насос регулюють.

Технічний стан форсунок визначають на спеціальних стендах, контро-люючи тиск початку впорскування палива, якість розпилювання, герметичність розпилювача по запірному конусу. Для цього паливопровіл високого тиску стенда під’еднутоть до штуцера форсунки і діють важелем стенда доти, доки паливо не буде впорскуватись через розпилювач. За манометром визначають тиск відкриття форсунки. Якість розпилювання палива визначають при 60-80 прокачуваннях за хвилину.

У форсунках, які мають розпилювач з багатьма отворами, повинна створюватися відповідна кількість струмин рівномірно розпиленого туманно-подібного палива з чітким відсіканням. Протікання палива, не допускається.

4.6.2. Корпуси паливного насоса і регулятора

Корпуси паливного насоса і регулятора можуть мати такі дефекти: спрацювання отворів під штовхачі і напрямних пазів під осі штовханів, отворів під рейку і валик важеля регулятора: зовнішні тріщини; зрив і спрацювання різьби в отворах.

Корпус вибраковують при наявності пробоїн і тріщин у внутрішніх перемичках, відколів напрямних пазів.

Тріщини в алюмінієвих корпусах заварюють в аргоні або газовим зварюванням нейтральним полум’ям електродом зі сплаву АЛ-11 під флюсом АФ-4. Перед заварюванням кінці тріщини засвердлюють діаметром 3 мм, а на краях знімають фаску 345°. Шов зачитують врівень з основним металом.

Тріщини в чавунних корпусах заварюють електродами МНБ-1, ЖНБ, ЦЧ-4 або іншими, призначеними для зварювання чавунних деталей. Готують тріщину до заварювання так. як і тріщину в алюмінієвому корпусі.

Спрацьований отвір під рейку засвердлюють і запресовують в нього виготовлену втулку з лискою з натягом 0,1-0,03 мм.

У спрацьовані отвори під валик важеля регулятора розсвердлюють і запресовують втулку з натягом 0,075-0,15 мм.

Спрацьовані поверхні напрямних пазів під осі штовхачів прошивають на збільшений розмір, а на вісь насаджують сухарик. Конусність отвору — не більше 0,02 мм, відхилення від перпендикулярності поверхні під головку — до 0.1 мм на довжині 100 мм.

Спрацьовані різьбові отвори розсвердлюють і встановлюють ремонтні різьбові втулки.

4.6.3. Кулачковий і ексцентриковий вали

Кулачковий і ексцентриковий вали (рис. 259) виготовляють зі сталі 45 з подальшим гартуванням СВЧ поверхні кулачків, ексцентрика і опорних шийок до твердості НRCe 52-63.

Кулачковий і ексцентриковий вали можуть мати спрацювання посадочного місця під підшипники і поверхні з’єднання з сальниками, профілю кулачків і ексцентрика, шпонкової канавки або стінки паза з’єднання кулачкового вала і шестерні привода, посадочного конуса і різьби.

Вали з тріщинами вибраковують. Кулачкові вали з прогинанням більше 0,05 мм правлять на призмах під пресом.

Спрацьовані посадочні місця під підшипник і поверхні з’єднання з сальником наплавляють або осталюють, а потім шліфують під номінальний розмір. Овальність, конусність і биття шийок допускається не більше 0,02 мм.

При спрацюванні кулачків на глибину менше 0,5 мм профіль перешліфовують на еквідистантний на полірувально-шліфувальному верстаті до виведення слідів спрацювання.

Кулачки з великим спрацюванням і ексцентрики нарощують вібродуговим наплавленням високовуглецевим дротом або стрічкою. Місце спрацювання наплавляють електрозварюванням електродами Т590, Т690, ОЗН-400 або газовим зварюванням сормайтом №1. Після цього профіль шліфують на полірувально-шліфувальному верстаті. Биття затилків кулачків відносно опорних шийок не повинно перевищувати 0.06 мм, відхилення кутового розміщення кулачків від розміщення за кресленням — ±30′. відхилення профілю від теоретичного — 0,1 мм, овальність поверхні ексцентрика — 0,05 мм, конусність — 0,025 мм.

Спрацьовану шпонкову канавку фрезерують до ремонтного розміру, а при незначних спрацюваннях (до 0,2 мм) — зачищають. Відхилення осі шпонкової канавки від осі профілю відповідного кулачка не повинно перевищувати 0,15 мм, а зміщення осі шпонкової канавки відносно осі вала — 0,1 мм.

Зірвану чи спрацьовану різьбу нарізають на ремонтний розмір або наплавляють без охолодження, проточують і нарізають різьбу номінального розміру. Вона повинна бути повною, чистою, без зірваних витків.

4.6.4 Ремонт плунжерних пар

Плунжери і гільзи, зазор між якими становить більше 0,01 мм, потрібно замінювати (зазор у новому спряженні становить 0,0015—0,0025). Вимірювати дуже малі зазори й місцеві спрацювання вимірювальним інструментом важко, тому технічний став плунжерної пари визначають шляхом зовнішнього огляду і випробуванням на швидкість просочування рідини через зазор у спряженні. В якості рідини для випробування використовують суміш з двох частин дизельного масла (зимової консистенції) і однієї частини дизельного палива. Така суміш при температурі 18-20 °С повинна мати в’язкість 9,9-10.9 сСт.

Плунжерні пари без слідів корозії й подряпин випробовують на приладі КП-1640А, який працює за схемою, наведеною на рис. 261. Якщо тривалість просочування суміші становить не менше 3 с при тиску 2, 2 МПа для насосів 4ТН і 1,6 МПа — для насосів двигунів 4ВД-21/15, пара гільза — плунжер вважається придатною. Пари, які мають щільність меншу за 3 с, вибраковують. Для перевірки плунжерної пари насосів типу НД виготовляють спеціальне гніздо (рис. 262) до приладу КП-1640А і на його важіль встановлюють додатково вантаж масою 4 кг. Плунжерна пара вважається непридатною, якщо тривалість просочування суміші через спряження менше 5 с і різниця показу по окремих штуцерах перевищує 2 с.

Для визначення технічного стану плунжерних пар до розбирання паливного насоса користуються максиметром (рис. 263), який за своєю будовою аналогічний будові форсунки. Обертанням мікрометричної головки 2 регулюють затяжку

пружини 3 і таким чином вимірюють тиск впорскування. На корпусі 4 і по окружності головки 2 є поділки, по яких з точністю до 0,5 МПа можна визначити, на який тиск впорскування затягнута пружина 3. Максиметр приєднують до штуцера

насосного елемента замість паливного проводи високого тиску. Встановлюють максимальну подачу палива насосом, а швидкість обертання кулачкового вала встановлюють таку саму, як і при запуску дизеля пусковим пристроєм (близько 100-150 об/хв). Поступово затягуючи шляхом обертання мікрометричної головки пружину, спостерігають за впорскуванням через розпилювач максиметра. Якщо при затягуванні пружини тиск впорскування в середньому нижче 90 МПа, спостерігаються перебої, або припиняється впорскування через розпилювач. Така пара не придатна для подальшої експлуатації.

Плунжери й гільзи, що мають задири, канавки, відколи і корозійне спрацювання на торці, вибраковують.

Перед відновленням плунжерних пар методом підбирання їх розукомплектовують. після чого підбирають плунжери до гільз так, щоб плунжер не входив у гільзу від натискання рукою. Після цього внутрішню поверхню гільзи попередньо шліфують (притирають) протягом 50-60 с за допомогою чавунного притиру (рис. 264) і 10-мікронної пасти М10, НЗТА або ГОІ до виведення слідів спрацювання (матових плям). Потім гільзу промивають у бензині й остаточно шліфують 3-мікронною ельборною пастою ЛМЗ протягом 30-40 с.

Аналогічно шліфують плунжер, застосовуючи чавунний притир — втулку (рис. 265). Для вимірювання плунжерів застосовують горизонтальний оптиметр; овальність і конусність гільз визначають ротаметром.

Після виведення слідів спрацювання і відновлення геометричних форм гільзи і плунжера підбирають пари так. щоб плунжер входив у гільзу на глибину 30-40 мм з легким прихвачуванням. Потім роблять загальне притирання гільзи і плунжера мікронною пастою марки Д1-М на дизельному паливі протягом 60-90 с. Після промивання притертої пари у бензині плунжер, покритий дизельним паливом, під дією власної ваги повинен повільно входити в гільзу на всю довжину.

Режим шліфування (притирання): швидкість обертання притиру 250-300 об/хв, кількість подвійних ходів — 60-80 за 1хв, вихід притиру (перебіг) —1/4 його довжини, початковий тиск на притир — 0,1-0,2 МПа; температура в приміщенні — 18-20 °С, Обробляти гільзу треба з обох боків, повертаючи її на 180°, що підвищує точність циліндричної форми.

Відновлені прецизійні пари випробовують на гідравлічну щільність на приладі КП-1640А, після чого їх сортують за групами щільності.

Плунжерні пари, які мають значне спрацювання, відновлюють шляхом хромування плунжера. Для цього плунжериобробляють на точних шліфувальних верстатах або за допомогою пристрою до виведення слідів спрацювання. Потім плунжери миють у бензині і сушать на повітрі, знежирюють віденським вапном або свіжоприготовленою гірчицею, промивають у холодній і гарячій воді. Після закріплення плунжерів на підвісці. їх ще раз промивають у холодній і гарячій воді з підвіскою і занурюють у ванну для хромування. У ванні плунжери спочатку декапіюють протягом 30-40 с при густині струму на анодах 10 А/дм2. Хромують при анодній густині струму 40 А/дм2 (приблизно б А на один плунжер) у ванні CO-5001А. Склад електроліту: на 1 л дистильованої води — 150-200 г хромового ангідриду (Сr2О3) і 1,5-2,0 г сірчаної кислоти (Н2 SO4).

Після хромування плунжери з підвіскою виймають з ванни і промивають спочатку в дистильованій (у баці), а потім у проточній воді. Щоб видалити водень, розчинений у хромовому шарі, і зменшити ламкість шару, плунжери видержують у масляній ванні або в сушильній шафі при температурі 160-180 °С протягом 2 год. Товщина шару хрому повинна компенсувати розмір спрацювання, шар попереднього шліфування і припуску на остаточну обробку. Твердість покриття повинна знаходитись в межах НRС 60-65. Механічну обробку хромованих плунжерів провадоть на круглошліфувальному верстаті або за допомогою пристрою. Обробку внутрішніх поверхонь обтиснутих гільз здійснюють за допомогою притира і шліфувальної пасти.

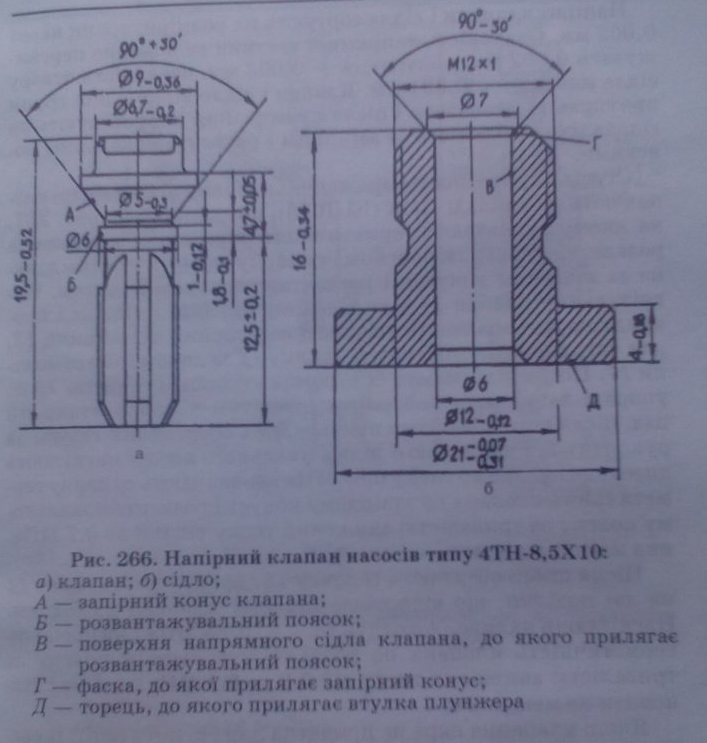

4.6.5. Напірні клапани

Напірні клапани (рис. 266) можуть мати спрацювання поверхні розвантажувального пояска, запірного конуса, напрямної частини клапана, отвору в сідлі клапана і втулки плунжера.

Клапани, які мають тріщини, відколи і глибокі корозійні пошкодження на поверхнях, вибраковують.

Напірні клапани відновлюють за такою ж технологією, що й плунжерні пари.

Перекомплектуванням можна також відновити 50-60% клапанів.

Клапани, які не можна укомплектувати з сідлами через недостатній діаметр циліндричного пояска, хромують за такою самою технологією, що й плунжери. Доводять циліндричну і конічну поверхні клапана чавунними притирами на бабці, використовуючи послідовно пасти М20, МІ4, МЗ. Частота обертання бабки — 200-300 хв 1 при кількості подвійних ходів 40-60 за хвилину.

Спрацьований отвір у сідлі клапана доводять чавунними притирами на вертикально-доводочному верстаті. Ущільнювальний торець обробляють на плоско-доводочному верстаті.

Напірні клапани і сідла сортують на розмірні групи через 0,002 мм. Овальність напрямної частини не повинна переви-щувати 0,002 мм, конусність 0,003 мм, овальність отвору сідла клапана — 0,001 мм. Клапани і сідло відповідної групи притирають одночасно і після промивання випробовують на гідравлічну щільність за запірним і розвантажувальним поясками.

Ступінь придатності спряження: клапан-гніздо (сідло) визначають на приладі ПНК (КІ-1086), показаному на рис. 267, на якому визначають герметичність спряження клапана за розвантажувальним пояском і сумарну герметичність клапана за запірним конусом і розвантажувальним пояском. Нагнітальний клапан 11 у складеному вигляді з сідлом і прокладкою встановлюють в конус в на упорний підшипник 13, для чого спочатку опускають втулку 12 за допомогою рукоятки 17. Потім піднімають їх разом із втулкою і гвинтом 15 до упора і запирають поворотом рукоятки у горизонтальний паз, після чого додатково притискають обертанням гвинта за рукоятку 1. Рукояткою 6 підкачувального насоса нагнітають дизельне паливодо тиску 0,83 МПа і визначають сумарну герметичність клапана по запірному конусу і розванта-жувальному пояску за тривалістю зниження тиску від 0,8 до 0,7 МПа. яка має становити не менше 30 с.

Після цього обертають головку 16, прокручують гвинт 14 на дві поділки, що відповідає підйому клапана на 0,2 мм. Нагнітаючи паливо, доводять тиск до 0,25 МПа і визначають герметичність клапана по розвантажувальному пояску за тривалістю зниження тиску від 0,2 до 0,1 МПа, яка має становити не менше 2 с.

Якщо клапанна пара не придатна для експлуатації, її розкомплектовують і за отвором гнізда підбирають циліндричний поясок клапана. Така пара вважається придатною (за спряженням циліндричного пояска), якщо вкритий дизельним паливом клапан при температурі 18-20°С під дією власної ваги плавно опускається в гніздо при будь-якому повороті навколо власної осі.

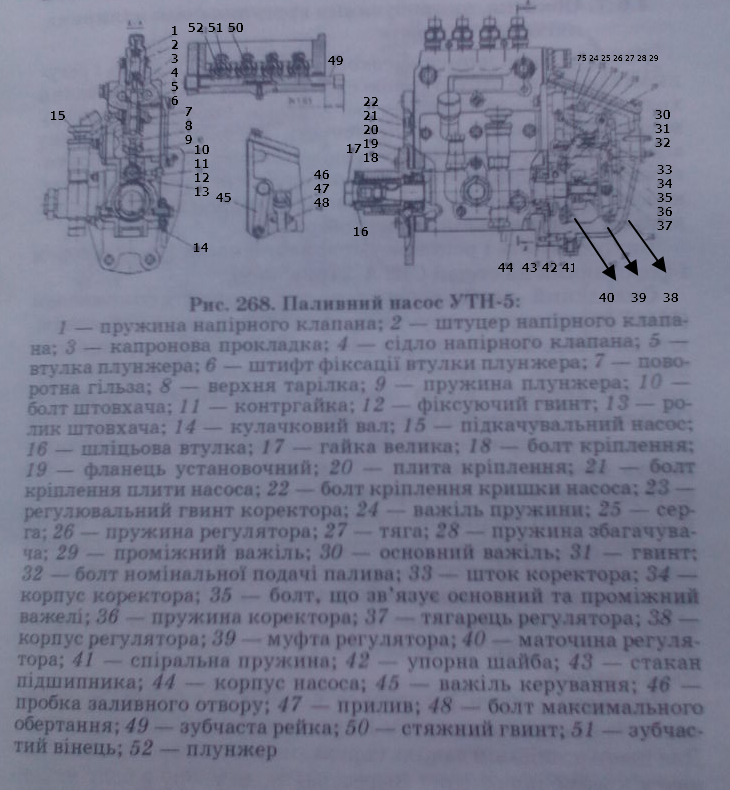

4.6.6. Комплектування та складання паливних насосів

Перед складанням поверхні деталей, які труться, змащують дизельним маслом. Шарикопідшипники перед напресовуванням на вали нагрівають у масляній ванні до 90- 100 оС.

Всі напірні клапани та плунжерні пари для укомплектовування паливного насоса повинні бути однієї групи щільності.

Складання паличних насосів УТН-5 (рис. 268). У корпус паливного насоса запресовують латунні втулки під рейку і розгортають обидві втулки з однієї установки до діаметра мм. Рейка, змащена моторним маслом, повинна переміщуватися із зусиллям не більше 2,5 Н.

Поворотну гільзу складають із зубчастим вінцем так, щоб виступ збігався із свердлінням на гільзі, насаджують верхню тарілку пружини і встановлюють в корпус насоса попарно, щоб щілини стяжних гвинтів були направлені до середини насоса, а проріз зубчастого вінця, стягнутий гвинтом, знаходився навпроти отвору під установочний штифт, коли торець повідка рейки виступає на 24±0,5 мм від площини корпуса насоса.

У корпус насоса встановлюють плунжерну пару, зорієнтувавши її міткою, і втулку пазом до регулювального люка. Через отвір під штовхач ставлять пружини, нижню тарілку і штовхач. Останній фіксують гвинтом так, щоб його хвостовик зайшов під нижню кромку штовхача.

Встановлюють у корпус насоса напірні клапани у зборі, капронові прокладки, пружини і закручують штуцери.

На передній кінець кулачкового валу насаджують шайбу і комплект із шести прокладок товщиною 0,15—0,02 мм і одніс! прокладки товщиною 0,5 мм, а також маслоаідбнвну шайбу. Кулачковий вал складають з установочним фланцем і шліцьовою втулкою. Встановлюють в корпус насоса стакан заднього підшипника і кулачковий вал у зборі. Осьовий зазор кулачкового вала повинен відповідати 0,1-0,25 мм.

Зафіксовані раніше штовхачі ставлять у робоче положення, закручують установочні гвинти в їх напрямні пази. На хвостовик кулачкового валу насаджують упорну шайбу, спіральну пружину, маточину вантажів і вантажі регулятора однієї масової групи на стопорне кільце маточини. Складають коректор і встановлюють його в проміжний важіль.

Закручують болт в основний важіль так, щоб відстань від головки болта до важеля становила 10 мм. Проміжний і основний важелі встановлюють у корпус регулятора. Складений регулятор закріплюють на насосі. Підкачувальний насос монтують на корпусі паливного насоса.

4.6.7. Обкатка, випробування і регулювання паливних насосів

Рядні паливні насоси високою тиску випробовують і регулюють за такою структурною схемою: обкатка, регулювання ходу рейки, налагодження регулятора, попереднє регулювання номінальної продуктивності, регулювання початку впорскування, остаточне регулювання номінальної продуктивності і рівномірності подачі палива, перевірка роботи пускового збагачування, регулювання відключення подачі палива на максимальній частоті обертання.

Випробовують і регулюють паливний насос з регулятором і форсунками на стенді СДТА-2 (рис. 269).

Складений насос з регулятором заправляють маслом (М10Г2) вручну прокручують кулачковий вал і встановлюють на стенд. Осі плунжерів насосів повинні бути в одній площині з лінією, що проходить через нульову поділку на нерухомому диску, і віссю обертання градуйованого диска. Обкатують і випробовують насос на дизельному паливі прн температурі в приміщенні 18-20 оС. Включають стенд і видаляють повітря із системи, після чого обкатують насос без форсунок протягом 5 хв при повній подачі палива і номінальній швидкості обертання кулачкового валу. Потім до насоса приєднують комплект відрегульованих форсунок і на тому самому режимі обкатують його протягом 30±5 хв. Тиск палива в головці насоса повинен бути в межах 0,8-0,15 МПа, тиск відкривання нагнітальних клапанів – 1-2 МПа і початку піднімання голки форсунки 13-21 МПа — залежно від марки насоса.

Перевірка роботи регулятора полягає у визначенні швидкості обертання на початку і при припиненні дії регулятора. Для цього зовнішній важіль керування регулятором встановлюють у крайнє положення (пересувають до упору в болт максимальної подачі), що повинно відповідати номінальній швидкості обертання кулачкового вала насоса. Початок дії регулятора, тобто руху рейки, має наставати у всіх типах насосів ари швидкості обертання кулачкового вала, що перевищує на 10-25 об/хв номінальну швидкість обертання.

Регулюють насоси на продуктивність при максимальній подачі палива і на номінальній швидкості обертання кулачкового валу протягом 1 хв.

Насоси двигуна випробовують при швидкості обертання вала на 100 об/хв менше за номінальну. Подача палива кожною секцією визначається об’ємним способом за допомогою мірних мензурок стенда. Об’єм зібраного в мензурки палива порівнюють з табличними даними технічних умов і за необхідності зменшують або збільшують його подачу.

У паливних насосах типу 4ТП для збільшення подачі палива хомутик на рейці пересувають вперед, а для зменшення — назад. Пересування хомутика на рейці на 0.1 мм змінює подачу палива секцій насоса на 0,8-0,9 см3/хв. У насосах УТН подачу палива змінюють кутовим поворотом гільзи керування плунжером відносно зубчастого вінця (рис. 269).

Для збільшення подачі палива гільзу повертають за годинниковою стрілкою, для зменшення — проти годинникової стрілки. Поворот гільзи на одну риску змінює подачу палива на 12-15 см3/хв.

Кут початку подачі палива перевіряють і регулюють при номінальній швидкості обертання кулачкового валу і максимальній подачі палива. Встановлюють кут початку подачі палива даної секції насоса за допомогою стробоскопічного пристрою.

У стаканах, куди вставляють форсунки, є електричні датчики. які являють собою рухомий і нерухомий контакти, ввімкнені в електронну схему стробоскопічного пристрою. При впорскуванні під тиском палива з форсунки контакти датчиків замикаються, створюючи розряд конденсатора схеми на електроди імпульсної лампи, викликаючи світловий спалах.

У стендах СДТА-2 на валу приводе насоса встановлено прозорий диск а коловою шкалою від 0 до 3600, а нерухомий диск має вікно з візирним дротом. Нерухомий диск закріплюють так, щоб його візир збігався а нульовою поділкою рухомого диска при в.м.т. плунжера першої секції насоса (візир має збігатися з рискою на передній панелі стенда). При спалаху лампи навпроти візира буде та поділка шкали рухомого диска, яка відповідає куту початку впорскування палива. Регулюють цей кут майже у всіх типах паливних насосів обертанням регулювального болта штовхана. Для того щоб паливо подавалося раніше, регулювальний болт викручують, а для пізнішої подачі — вкручують. Після регулювання першої секції її тумблер виключають, включають тумблер наступної секції і регулювання здійснюють аналогічно. Кут початку подачі палива у насосі типу НД регулюють поворотом установочно-го фланця відносно корпуса насоса з точніс тю до ±0,50.

Правильний показ на шкалі диска буде тільки після двохвилинного прогрівання стробоскопічного пристрою.

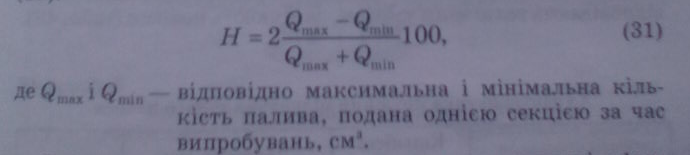

Після перевірки і регулювання кута початку впорскування знову регулюють насос на подачу палива та й рівномірність. Допустима нерівномірність подачі палива окремими секціями при нормальних обертах і максимальній подачі не повинна перевищувати 4%, а при пускових обертах (200—250 за хвилину) — до 30%.

Нерівномірність подачі палива визначають за формулою (31):

У кінці регулювання насоса у складеному вигляді з форсунками на подачу і кут початку подачі палива потрібно: 1 — перевірити автоматичне виключення збагачувача подачі палива на пускових режимах, яке має спрацьовувати при швидкості обертання кулачкового вала насоса. 350-550 об/ хв; 2 — встановити болт-обмежувач подачі палива в положення при якому припиняється подача палива, коли кулачковий вал здійснює 150-250 об/хв; 3 — встановити болт жорсткості у положення, що відповідає максимальній подачі палива при нормальній швидкості обертання кулачкового валу; 4 — перевірити швидкість обертання кулачкового вала, при якій подача палива виключена (для насосів більшості марок вона перевищує їх номінальне значення не більше як на 100 об/хв).

4.6.8. Паливопідкачувальиі насоси

Несправний паливопідкачувальний насос не розвиває необхідного за технічними умовами тиску і мас низьку подачу.

Основні дефекти п їдка ч у вальних насосів: спрацювання поршня і отвору під поршень в корпусі, клапанів і сідел, бокової поверхні штовхача і напрямного отвору, злом і втрата пружності пружин, пошкодження різьби, тріщини корпуса і фланців.

Поршень підкачувального насоса відновлюють хромуванням під ремонтний розмір, а отвір, спряжений а ним. розточують і доводять притиранням до розміру, який відповідає розміру поршня. Зазор між поршнем і отвором має становити 0,015-0,38 мм. Допустима овальність і конусність — 0,005 мм.

Спрацювання на ущільнювальній поверхні сідла клапана видаляють спеціальною фрезою (рис. 272), а поверхню клапана притирають пастою на плиті або дрібнозернистою шліфувальною шкуркою. Допустиме биття торця клапана — 0,1 мм на діаметрі 10 мм. Пружини поршня і клапанів, які не відповідають технічним умовам, замінюють новими (табл. 48).

Тріщини в корпусі, фланцях і пошкодження різьбових отворів визначають так само, як і а інших корпусних деталях.

Відламану частину фланця припарюють. Для цього по контуру злому знімають фаску 345о.Зварюють електродом Ц4-4. Непрямолінійність привал нової площини фланця не повинна перевищувати 0,1 мм у крайніх точках.

4.6.9. Ремонт форсунки

Форсунки можуть мати спрацювання торця корпуса, який з’єднуються з розпилювачем, спрацювання або зрив різьби на корпусі й регульованому гвинті. Пружина форсунки може втратити пружність.

Корпус форсунки, гайку пружини і розпилювача вибраковують при наявності тріщин, зломів, зриві більше двох витків різьби.

Спрацювання торця корпуса розпилювача усувають притиранням пас-тою на чавунній плиті.

При складанні форсунки комплектують з розпилювачами, які відповідають марці двигуна.

Розпилювачі з багатьма отворами встановлюють по штифтах у суворому порядку відносно корпуса форсунки. Гайки штифтових розпалювачів затягують із зусиллям 100-120 Н∙м, розпилювачів з багатьма отворами — 70-80, гайки пружини — 100-120, штуцери і форсунки — 80-100 Н∙м.

Розпилювачі форсунок (рис. 273 і 274). Корпус розпилювача виготовляють зі сталі 18ХНВА, цементують на глибину 0,4-0,8 мм і загартовують до твердості НRСe 56, голку — зі сталі Р18 і загартовують до твердості НRСe 60-65.

Розпилювачі відновлюють при спрацюванні запірного конуса, утворенні нагару, накоксовуванні соплових отворів. їх вибраковують при наявності тріщин чи сколів на торцевій

поверхні корпуса, сколів на конусі голки, корозії на поверхні з’єднання голка-корпус, а також глибоких корозійних пошкоджень на поверхні з’єднання розпилювача і корпуса форсунки, які не можна усунути притиранням.

При спрацюванні з’єднання голка-корпус голку і корпус розкомплектовують. Циліндричну поверхню корпуса розпилювача обробляють пригаром на доводочній бабці.

Технологія обробки і нарощування (хромування) голок розпилювачів така сама, як і плунжерів. Відновлені голки та корпуси сортують за діаметром спряжених циліндричних поверхонь, комплектують і притирають так, щоб забезпечити зазор 1 мкм.

Після цього переміщення попередньо промитої в дизельному паливі голки, висунутої з корпуса на 1/3 довжини при куті нахилу 45о, має відбуватися під дією власної ваги.

Для забезпечення герметичності розпилювача по запірному конусу кут конуса голки повинен бути більший, ніж кут конуса розпилювача на 401-1°. Конуси мають з’єднуватися по кільцевому пояску шириною не більше 0,2 мм.

Голку шліфують на призмі. Обертання ЇЙ передається прогумованим роликом. Після шліфування голку притирають, напрямну частину змащують мастилом, а конус — пастою М10. Запірний конус розпилювача обробляють пригаром, який періодично правлять для забезпечення потрібного кута.

Після доводки конічної поверхні голки 1 корпуса розпилювача їх взаємно притирають до появи безперервного кільцевого пояска на конусі голки. Відновлення запірних конусів збільшує хід голки, а притирання торця корпуса розпилювача – зменшує. Якщо хід голки більший за нормальний (контролюють індикатором годинникового типу), торець корпуса шліфують і притирають, а якщо менше — шліфують за плечики голки.

Нагар з розпилювачів видаляють латунними щітками-скребками. Отвори прочищають стальним дротом, затиснутим в цангові патрони.

Сумарний технічний стан (спрацювання) запірних і напрямних поверхонь голки і корпуса розпилювача визначають випробуванням їх у складеній форсунці на герметичність з використанням приладів КП-1609А (КІ-562) або КИ-3333 або ж на стенді КІ-1404 з механічним приводом. Для перевірки гідравлічної щільності штифтових форсунок створюють тиск 22 МПа і, коли стрілка манометра покаже тиск 20 МПа, включають секундомір, який вимикають при 18 МПа. Спад тиску палим з 20 до 18 МПа повинен тривати не менше 5 с. У багатодірчастих форсунках час зниження тиску а 35 до 30 МПа не повинен бути меншим 15 с.

Складають форсунки на стенді ОР-5227 або а затискному пристрої (лещатах). Щоб уникнути деформації, гайку розпилювача затягують моментом 120 Н∙м для штифтових форсунок, 200 Н∙м — для безштифтових 180 Н∙м — для багатодірчастих. Складені форсунки обкатують на стенді К1-921М або КІ-1760 протягом 10-20 хв при тиску на 10% вищому за нормальний тиск початку подачі палива і швидкості обертання кулачкового вала насоса 800-900 об/хв. Тиск початку подачі палива залежить від марки двигуна. Наприклад, у К-461М — він становить 12±0,5 МGа, у 4VD -21/15 – 16±0,5 МПа; для перевірки використовують прилад К1-3333 або КМ404. Регулюють тиск зміною пружності пружини форсунки за допомогою регулювального гвинта. Якість розпилювання палива перевіряють при нормальному тиску впорскування, а також при тиску на 2-2,5 МПа вищому і нижчому за нормальний. Швидкість підкачування палива — 70-80 впорскувань за 1 хв.

Паливо, що виходить з розпилювача, мас бути у туманеподібному стані, без помітних крапель, струминок і підтікання з розпилювача. Конус розпилення повинен бути рівним, без зміщень. Впорскування має супроводжуватись різким характерним звуком. Відбиток палива, впорскнутого на аркуш паперу з відстані 210 мм від торця розпилювача, повинен мати правильну геометричну форму (коло) і бути рівномірно змоченим.

У багатодірчастих форсунках перевіряють наявність і рівномірність впорскування палива через усі отвори, здійснюючи впорскування на металевий екран.

Відрегульовані форсунки під’єднують до паливного насоса і обкатують протягом 20 хв при повній подачі палива і номінальній швидкості обертання кулачкового валу. Обкатані форсунки знову встановлюють на той самий прилад або стенд для перевірки герметичності та якості розпилювання.

Потім форсунки перевіряють на продуктивність при повній подачі палива і номінальній швидкості обертання кулачкового валу протягом 2 хв. Результати перевірки порівнюють з даними технічних умов. Різниця в продуктивності комплекту форсунок, які встановлюють на двигун, не повинна перевищувати 1-1,5 см3/хв.

4.6.10. Ремонт фільтруючих елементів паливних фільтрів

У паливних фільтрах засмічуються фільтруючі елементи механічними частинками і смолистими речовинами, внаслідок чого знижується якість очищення палива, підвищується інтенсивність спрацювання прецизійних пар, знижується тиск у всмоктувальних трубопроводах паливного насоса, що призводить до погіршення наповнення надплунжерного простору. Наявність тріщин і порушення герметичності корпусів фільтрів визначають на стенді К1- 1404 або К-921М.

Забруднені щілинні стрічкові й пластинчасті елементи фільтрів грубої очистки очищують від відкладів, промивають у гасі, пошкоджені витки латунної стрічки замаюють м’яким припоєм, а пластини замінюють новими. Загальна площа запаяних місць не повинна перевищувати 3см2.

Забруднені фільтруючі елементи тонкої очистки з бавовняної пряжі (типу ТФ, БФДТ тощо) замінюють. Можна виварювати забруднені фільтруючі елементи типу ТФ у 15% -ному розчині каустичної соди при 80-90 оС протягом 20-30 хв з попереднім відмотуванням 1-2 найбільш забруднених шарів пряжі з наступним кип’ятінням елементів у чистій воді та намотуванням 1-2 шарів нової пряжі.

Під час складання фільтрів тонкої очистки потрібно слідкувати за тим, щоб довжина фільтруючих елементів була не менше 189 мм (124 мм для укорочених фільтрів). Між кришкою фільтра і стержнем не повинно бути зазору; при наявності зазору між торцем фільтруючого елемента і кришкою можна встановити картонну прокладку. Для перевірки герметичності елемента типу БФДТ його опускають у ванну з дизельним паливом на глибину 250 мм: якщо фільтруюча шторка пошкоджена — з елемента будуть виходити повітряні бульбашки.

Після складання паливні фільтри грубої очистки випробовують на герметичність, а тонкої — на герметичність і гідравлічний опір фільтруючих елементів на стенді К1-1499 або КІ-921М. Випробовуваним провадить при температурі 18-20 оС на дизельному паливі в’язкістю 4-5 сСт. Не допускається просочування палива у порожнини фільтра при тиску 0,2 МПа протягом 2 хв.

4.6.11. Ремонт паливопроводів високого тиску

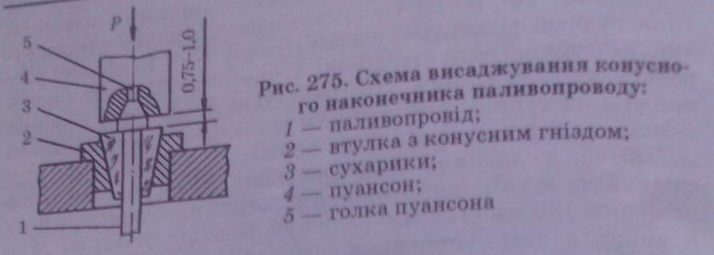

Характерними дефектами паливопроводів високого тиску є пошкодження конусних наконечників і штуцерів, звуження паливопровідного каналу внаслідок різноманітних відкладів на внутрішніх стінках, тріщини і вм’ятини.

Спрацьовані конусні наконечники відрізають ножівкою і способом холодного висаджування виготовляють на кінцях труб нові наконечники (рис. 275), використовуючи пристрій ПТ-265. Після ремонту трубопроводи випробовують під тиском до 50 МПа і перевіряють на пропускну здатність; допустима різниця в пропускній здатності комплекта трубок не повинна перевищувати 10%.