Ремонт і відновлення деталей та складальних одиниць газорозподільного механізму

4.5. Ремонт і відновлення деталей та складальних одиниць газорозподільного механізму

Завантажити книгу у форматі “word” ви можете в кінці опису.

4.5.1. Притирання клапанів

Перевіряють заглиблення тарілки відносно поверхні з’єднання головки циліндрів з блоком. Воно не повинно перевищувати допустимої величини (2,5- 3 мм).

Для притирання клапанів застосовують пасту ГОІ та алмазні пасти АП20 і АП10. які в 2-3 рази підвищують продуктивність і покращують якість притирання. Пасту, змішану з машинним і веретенним маслом, тонким шаром наносять на поверхню, яку притирають. Стержні клапанів повинні переміщуватися у напрямних втулках без заклинювання. Для цього їх змащують дизельним маслом. Змащений клапан повинен повільно без зависання опускатися під дією власної ваги.

Клапани притирають при зворотно-поступальному русі шпинделів верстата на 1/3 оберта в один бік і на 1/4 оберта — в протилежний.

При зміні напрямку шпинделі автоматично піднімаються разом з клапанами. У процесі притирання відбувається повне обертання клапана, що покращує якість притирання. При терті фаски клапанів і гнізд повинні мати по всьому колу матову смужку шириною, яка встановлена технічними умовами для двигунів даної марки (2,5-3 мм).

Після притирання клапанну пару добре очищують від абразиву гасом або 1%-ним розчином тринатрійфосфату.

Останнім часом деякі ремонтні підприємства застосовують газопорошкову технологію ремонту, яка ґрунтується на розугодженості кута посадочних поверхонь спряження. Фаску клапана шліфують на кут 44°, а посадочний поясок гнізда — на 45° 30°. Кут розугодженності фасок гнізда і клапана, який при цьому виникає, забезпечує необхідну герметичність клапанної пари без притирання.

4.5.2. Комплектування і складання головки циліндрів і газорозподільного механізму

Головку циліндрів обдувають стиснутим повітрям, встановлюють напрямні втулки і підбирають до них клапани по зазору між отворами напрямної втулки і стержнем клапана.

Перед встановленням у напрямну втулку стержні клапанів покривають графітом на 2/3 довжини від торця стержня, занурюючи їх на 1-2 с у графітовий розчин (7 частин колоїдно-графітового мастила і 3 частини індустріального І-20А або дизельного масла). Після притирання (знеособлення притертих клапанів не допускається) встановлюють пружини. Сухарі клапанів повинні щільно прилягати до виточки у стержні клапана і до сідла пружини. Останні підбирають так, щоб вони були однаковими за довжиною і пружністю.

Герметичність прилягання клапанів до сідел перевіряють спеціальним пристроєм. Головку встановлюють пружинами вниз. Тарілки клапанів покривають дизельним паливом або емульсією. При подаванні повітря під тиском 0,3-0,5 МПа його пропускання (поява бульбашок вказує на погану якість притирання клапана) не допускається.

Притирання в цьому випадку повторюють. Якщо пристрій відсутній, герметичність перевіряють після складання клапанних пар, заливаючи гас в газорозподільні клапани. У притертій парі гас не повинен просочуватися протягом 3 хв.

4.5.3. Ремонт і відновлення газорозподільного механізму на спеціалізованих підприємствах

Деталі газорозподільного механізму рекомендується відновлювати на спеціалізованих підприємствах, оснащених спеціальним обладнанням. Для цього створюються лінії або спеціалізовані ділянки.

У деяких випадках миття та дефектацію, як і додатково обслуговуючі операції, виконують окремі служби у відповідних дільницях вагоноремонтно-го виробництва.

4.5.4. Ремонт розподільних валів

Миття і дефектація розподільних валів. Особливостями миття розподільних валів с застосування спеціального пристрою до мийної машини ОМ-3500 для промивання масляних каналів. Очищені вали надходять на робоче місце дефектувальника, оснащене магнітними дефектоскопами МД-500. ПМД-70, стадом ОРГ-1468-01-090. шафою з набором інструменту ОРГ-1661, контрольним пристроєм 05.12.225. «Газопорош», калібрами (шаблонами) для контролю шпонкового паза, штангенциркулем ЩЦ-11-160-0,05.

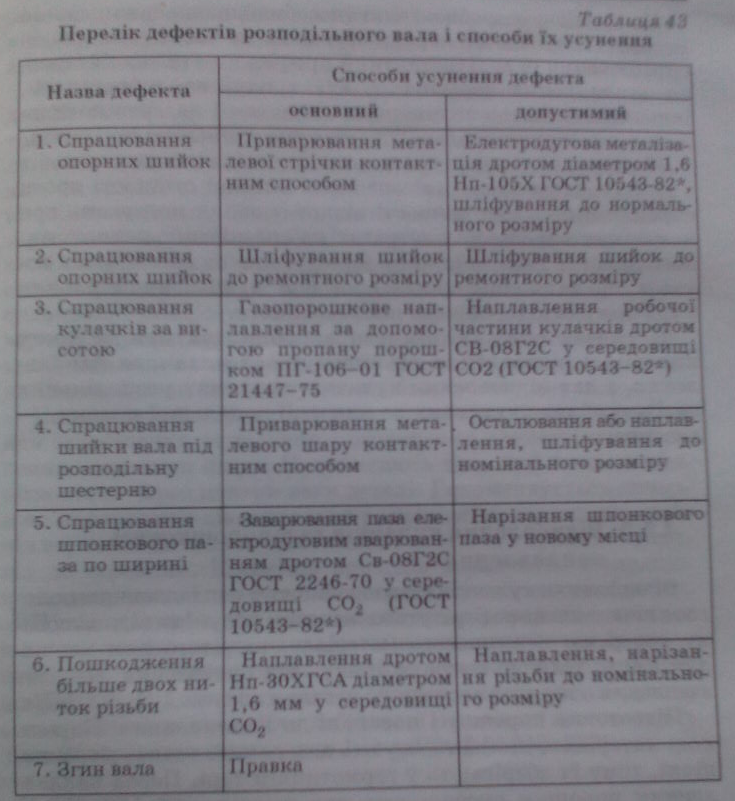

На рис. 255 наведено ремонтне креслення розподільного вала, а в табл. 43 — перелік дефектів і способи їх усунення.

Рис. 255. Ремонтне креслення розподільного вала

Вал не приймається на підновлення при наявності сколів, тріщин, викришувань.

Технологічний маршрут ремонту розподільник валів такий: шліфувавння (деф. 1; 3), приварювання (деф. 1; 3), шліфування (деф. 1; 3); струминно-корундова обробка (деф.2), наплавлення (деф.2), шліфування (деф. 2); заварювання (деф. 4), фрезерування (деф. 4), наплавлення (деф. 5), розточування (деф. 5), нарізання (деф. 5).

На сьогодні розроблені такі способи відновлення кулачків розподільних вплів: церешліфувания до виведення слідів спрацювання (в еквіднетантний профіль); металізація; газове наплавлення сормяйтом; електродугове, вібродугове. індукційне, газовополуменеве. плазмове і лазерне наплавлення; хромування; електроконтактне напікання порошків.

Порівняльний аналіз результатів досліджень цих способів з урахуванням вимог забезпечення високої стійкості проти спрацювання і довговічності відновлюваних поверхонь при незначних виробничих затратах на організацію технологічного процесу і використання малодефіцитних матеріалів показав. що найпоширенішим способом відновлення стальних кулачків є газопорошкове наплавлення.

В умовах спеціалізованого виробництва при великих програмах відновлення рекомендується плазмове наплавлення. а для відновлення кулачків чавунних розподільних валів, особливо чутливих до операції подальшої правки, — лазерне.

4.5.5. Відновлення кулачків газопорошковнм наплавленаям

Відновлення кулачків газопорошковим наплавленням полягає в нанесенні на розігріту газокисневим полум’ям відновлювану поверхню порошкового матеріалу, нагрітого цим же полум’ям до рідинно-текучого стану. Від оплавлення міцність зчеплення покриття з основним металом досягає 400-600 МПа.

Підготовка порошку і поверхні до наплавлення. Порошкові матеріали, що застосовують для наплавлення, гігроскопічні, тому їх зберігають у герметичній тарі. Перед наплавленням порошки просушують при температурі 150-200 °С протягом 30 хв.

При наплавленні велике значення має гранулометричний склад, від якого залежить продуктивність і коефіцієнт використання. Тому порошки для одержання фракції 40-100 мкм просіюють на віброситі типу СММ з набором сит розміром чарунок 0,04 мм; 0,10 мм; 0,125 мм (ГОСТ 3884-77*).

Відновлювані поверхні кулачків очищують від плівок, на гару і слідів корозії щітками, обдирними кругами, струминною обробкою корундом. Для запобігання потряпляння порошку в отвори масляних каналів їх закривають азбоцементними або графітовими пробками.

Наплавлення порошку. Поверхню кулачка підігрівають до 300-400 °С для зменшення деформації і можливості появи тріщин від локального нагрівання. Потім встановлюють надлишкове полум’я (за ацетиленом) і періодичним натисканням на важіль подають в наплавлювальну ванну необхідну кількість порошку. Переміщуючи полум’я пальника, рівномірно розплавляють і розподіляють шар порошку товщиною не більше 50 мм по нагрітій поверхні. Дистанція при нанесенні порошку — 20-40 мм. Полум’я газового пальника при оплавленні розміщують під кутом 30-60° до площини поверхні, яку наплавляють, і спрямовують до холодної ділянки. Дистанція оплавлення — 10-15 мм. Чергуючи напилення і оплавлення, забезпечують необхідну товщину шару.

Наплавлення здійснюють навуглецьовувальним полум’ям для запобігання окислення і зменшення глибини проплавлення основного шару. Наплав-ляють так. щоб теплова вісь проходила через центри ваги деталі. Рекомендує-ться почергово наплавляти діаметрально розміщені поверхні кулачків під вершини до тильної частини, починаючи з крайніх кулачків до середини. Кількість проходів визначається спрацюванням кулачка і припуском на подальшу механічну обробку.

Після наплавлення для запобігання утворення тріщин в наплавлених шарах охолодження рекомендується виконувати у піску або азбестовій шубі. Контроль якості наплавлених покриттів на відсутність дуття, тріщин, сколів і від тарувань виконують візуально. Для вибіркової перевірки застосовують лупу 70-кратного збільшення ЛП-4 (ГОСТ 25706-83*).

4.5.6 Відновлення кулачків плазмовим наплавленням

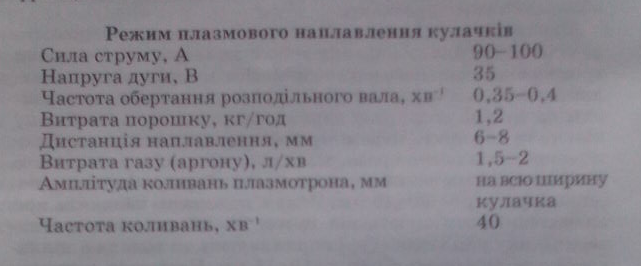

Наплавлення низькотемпературною плазмою виконують на спеціальному верстаті а копі ром, причому рух по копіру, який забезпечує вибіркову відстань до оброблюваної поверхні на будь-якій ділянці профілю кулачка, здійснює плазмотрон. а деталь обертається синхронно з копіром. В якості наплавочних матеріалів рекомендується застосовувати порошки типу ПГХН80СРЗ та ПГХН80СР4 а розміром фракцій 100-400 мкм.

4.5.7. Відновлення кулачків лазерним наплавленням

Відновлення лазерним наплавленням полягає в нанесенні на поверхню кулачків наплавлювального матеріалу за допомогою клеючої речовини. Застосовують порошки самофлюсуючях сплавів типу ПГ-СР з частинками розміром 200-300 мкм. Клеючою основою є водний розчин оксилетиленцелюлози, який наносять на кулачок пензлем, валиком або занурюванням у спеціальному пристрої, де вал обертається зі швидкістю 5—10 хв-‘. Розчин оксилітиленцелюлози не тільки формує шар порошку, ай посилює поглинання лазерного випромінювання, яке підвищує ККД наплавлення. Оптимальна товщина шару порошку становить 0,8-1 мм. Після оплавлення отримують покриття товщиною 0,6-0,8 мм. Наплавлення кулачків здійснюють у спеціальному пристрої, який забезпечує коливання розподільного вала відносно осі в межах 110-130°.

Кулачок встановлюють вершиною до лазерного променя, який рухається вздовж осі вала зі швидкістю 2-4 мм/хв. Частота коливання вала досягає 6-10 хв-‘. Пристрій для наплавлення розміщують на стояку установки 01.03-165 «Ремдеталь», яку застосовують разом а лазером ЛГН-702 або «Комета-2». Діаметр променя в зоні впливу — 2,5-3 мм. При спрацюванні кулачка в межах 1 мм наплавлення здійснюють за один прохід промення протягом 5-7 хв. Міцність зчеплення покриття залежать від складу порошку і становить 150-350 МПа. Товщина пошкодженого шару не перевищує 0,12-0,16 мм. Глибина зони термічного впливу 0,2-0,4 мм. Стійкість проти спрацювання розподільних валів, відновлених лазерним наплавленням, не нижча за серійні.

4.5.8. Відновлення опорних шийок електроконтактним приварюванням стрічки

Коли спрацювання опорних шийок і шийок під розподільну шестерню виходить за межі ремонтних розмірів, виконують електроконтактне приварювання стрічки. Порівняно з традиційними способами відновлення шийок, воно дає можливість підвищити продуктивність праці в 2-3 рази, зменшити витрати металу в 3-4 рази, усунути вигоранні легуючих домішок і покращити умови роботи.

Застосування контактного приварювання стрічки дає можливість (шляхом підбирання стрічок) отримати необхідну міцність без наступної термічної обробки, знизити деформацію вала внаслідок незначних теплопередач і регулювати товщину шару в межах 0,2-1,5 мм.

Технологія відновлення деталей електроконтактним приварюванням сталевої стрічки передбачає:

– правку центрових отворів;

– шліфування шийок (для виведення слідів спрацювання і надання їм правильної геометричної форми) до діаметра, меншого за нормальний на 0,8-0,5 мм, з чистотою поверхні не нижче 7-го класу;

– приварювання стрічки;

– шліфування поверхні під нормальний розмір.

Заготовки для відновлення вирізають із стальної стрічки товщиною 0,3-0,4 мм. Матеріал стрічки повинен забезпечувати міцність відновлюваних поверхонь: сталь 65Г — для опорних шийок; сталь 45 — для шийки під розподільну шестерню. Ширина заготовки повинна дорівнювати ширині шийки, довжина — периметру. Зазор у місці стику кінців стрічки — не більше 0,5мм, напуск кінців не допускається. Приварювання стрічки виконують на установці 011-1-02 «Ремдеталь» за два заходи: спочатку стрічку прикріплюють зварювальними точками, потім приварюють. Розподільний вал закріплюють у патроні установки, підводять електроди до середньої частини відновлюваної поверхні. При обертанні деталі подають стрічку з механізму подачі під нижній електрод. У момент дотикання електроду і стрічки натискають кнопку «Зварювання» і прикріплюють стрічку коротким швом до поверхні деталі без подачі зварювальних кліщів. Остаточне приварювання стрічки виконують з включеною подачею зварювальних кліщів. Зусилля стискання електродів —1,5 кН. Режими приварювання металевої стрічки до опорних шийок різних діаметрів наведені в табл. 44. Витрата охолоджувальної рідини — 1,6 л/хв.

4.5.9. Відновлення опорних шийок

електродуговою металізацією

Відновлення опорних шийок електродуговою металізацією виковують за допомогою комплекту КДМ-2 (установка з електродуговим металізатором ЕМ-14М). Технологічний процес електродугової металізації передбачає:

– шліфування циліндричних поверхонь опорних шийок до відповідних діаметрів для забезпечення шорсткості поверхні 1,6 мкм;

– закривання отворів і шпонкового паза пробками з термостійкої гуми так, щоб були виступи над відповідними поверхнями висотою 4-5 мм;

-струминно-корундову обробку корундовим порошком 14А зернистістю 80-125;

Наплавлення виконують на зворотній полярності. Стійкий процес наплавлення забезпечується при високих (цільностях струму, тому рекомендується використовувати дріт малого діаметра (1-1.2 мм). Застосування малих діаметрів дроту дає можливість скоротити припуск на наступну механічну обробку. Швидкість подачі дроту обирають залежно від величини зварювального струму, напруги дуги, діаметра електродного дроту, товщини наплавленого шару.

Технологічні режими наплавлення у середовищі

вуглекислого газу (дріт Сп-08Г2С діаметром 1 мм)

| Сила струму, А | 90-120 |

| Напруга. В | 18-19 |

| Швидкість наплавлення, м/год | 30-60 |

| Швидкість подачі дроту, м/год | 80-90 |

| Виліт, мм | 10-12 |

| Зміщення, мм | 5-8 |

| Витрата СО2, л/хв | 20 |

4.5.10. Правка розподільних валів

Під дією експлуатаційних навантажень і теплових напружень, які виникають при газопорошковому наплавленні кулачків виникає згин розподільного вала. Усунути деформацію валів можна двома способами. Гарячий спосіб полягає в нагріванні вала з подальшою правкою і жорсткою фіксацією до повного його охолодження. Він трудомісткий і тривалий. При холодній правці валів значно скорочуються трудовитрати і цикл правки, але вона не усуває релаксації напружень у відрихтованому вигляді. Холодну правку валів виконують на спеціальній установці.

Вал встановлюють на опорні призми установки, з’єднуючи його кінець з приводом обертання. Мри обертанні розподільного вала визначають максимальний прогин вала за допомогою датчика, розміщеного під центральною шийкою. Через систему команд на привод обертання і гальмо вал фіксується так, щоб вершина прогину знаходилась в діаметрально проточування наплавленого шару під різьбу; нарізання різьби. Контроль здійснюється різьбовим кільцем (ГОСТІ 7764 72*).

При значніших пошкодженнях різьбові отвори відновлюють встановленням пробок з наступним нарізанням в них різьби; нарізанням різьби збільшеного розміру для болтів ремонтного розміру; заварюванням різьбового отвору, свердлінням і нарізанням нової різьби; встановленням різьбових спіральних вставок.

Технологічний процес відновлення передбачає розсвердлювання різьбових отворів, нарізання різьби під спіральну вставку, встановлення спіральної вставки в підготовлений різьбовий отвір, видалення технологічного поводка зі встановленою спіральною вставкою, контроль відновленого різьбового отвору.

Різьбові отвори розсвердлюють по кондуктору на радіально-свердлильному верстаті до розмірів, згідно правил ДР. за таким режимом: швидкість різання — 30 м/хв, частота обертання шпинделя — 400-500 хв подача — ручна.

Необхідно, щоб зміщення осей отворів не перевищувало 0,15 мм, а глибина свердління відповідала глибині різьбового отвору.

Різьбу нарізають машинно-ручними мітчиками при швидкості різання 4,5 м/хв і частота обертання шпинделя 60-80 хв-‘.

Нарізану різьбу контролюють різьбовим калібром. Непрохідний калібр «НЕ» повинен закручуватися не більш як на 3,5 оберта, а прохідний «ПР» — на всю глибину різьбового отвору. Для встановлення різьбових вставок застосовують комплект пристроїв ПИМ-5526.

4.5.12. Механічна обробка відновлюваних поверхонь газопорошковим наплавленням

Обробка поверхні кулачків, відновлених газопорошковим наплавленням та стійкими проти спрацювання сплавами на нікелевій основі (ПН-70Х17С4Р4, 11Г-1211 03), пов’язана з труднощами через особливості структури наплавлювального шару. Наявність твердих включень карбідів і боридів у відносно пластичній і м’якій матриці з високолегованого розчину і евтектики, яка має високу абразивну здатність, призводить до швидкого спрацювання і засалювання абразивних кругів.

Наплавлені поверхні кулачків шліфують кругом ЛО Л20 СМ2К2 100% в два проходи (стійкість круга наведена для шліфування з охолодженням мастильно-охолоджувальною рідиною УКРИНОЛ-14) при режимі:

Шорсткість у кінці періоду стійкості на операції чистового шліфування становить 1,25 мкм. Обов’язковою умовою чистового шліфування кулачків є одержання шорсткості поверхні 0,50-0,63 мкм.

Одним із перспективних напрямів підвищення ефективності використання абразивних і алмазних інструментів — суміщення абразивних процесів з фізико-хімічними методами (електрохімічне шліфування).

Електрохімічне шліфування здійснюють на спеціальних верстатах (ЗЕ110, ЗЕ371, ЛЕ201) за допомогою алмазного круга АСВ8063 МВ1 100%. В якості електроліта застосовують розчин ЕНІМС-1 такого складу, кг/дм3: нітрат натрію (50-60) • 103, нітріт натрію (4-5) • 103, карбонат натрію (4-5) • 103, гліцерин (4-5) • 103.

Оптимальна кількість електроліту, який подається в зону обробки, становить 10-12 л/хв.

4.5.13. Ремонт впускного і випускного клапанів

Впускні клапани виготовляють зі сталі 4Х10Е2М і хромокремнистої сталі 4Х9С2. їх загартовують і відпускають до твердості НRCe 35-40. Кінець стержня на довжині 3-5 мм від

торця загартовують після механічної обробки нагріванням СВЧ до твердості НRCe 45-60. Випускні клапани, які працюють в умовах високих температур, піддаються газовій корозії, тому їх виготовляють з писоколегованих жаростійких сталей 4Х14Н14В2М.

Очищення і миття клапанів здійснюють у розчині мийного засобу МС-8 (20г/л) температурою 75-80 °С. Дефектацію клапана виконують на слюсарному верстаті ОРГ 1468-01-060А згідно з вимогами до приймання на відновлення і переліку дефектів із застосуванням спеціальних пристроїв та інструменту. На рис. 256 зображене ремонтне креслення клапана, а в табл. 45 наведений перелік дефектів і способи їх усунення.

Технологічний маршрут відновлення такий: зачищення (деф. 1), наплавлення (деф. 1,4,5) шліфування (деф. 2,3), залізнення (деф. 2,3), шліфування (деф. 1,2,3,4,5).

Ремонт спрацьованих фасок тарілок клапанів. Фаски тарілок клапанів шліфують на спеціальному обладнанні до знімання дефектного шару і спрацювання із застосуванням шліфувального круга ПП 30020-76 (електрокорунд білий 22А-25А, зернистість 25, твердість Сі, СТ1).

Таблиця 48. Основні дефекти і способи їх усунення

| Дефект | Способи усунення | |

| основний | допустимий | |

| 1. Спрацювання посадочного конуса головки клапана | Наплавлення СВЧ порошком ПГ-СР-2 на пропані | Зачистити, виконати електриконтактне напікання порошком ПГ-СР2, шліфування |

| 2. Спрацювання стержня клапана | Залізнення відповідно до типового технологічного процесу | Шліфування, хромування, шліфування |

| 3. Непрялодінійність, овальність і конусність стержня клапана | Правка, шліфування, залізнення відповідно до типового технологічного процесу | Правка, шліфування, хромування, шліфування

|

| 4. Спрацювання торця стержня клапана | Наплавлення порошком ПГ-СР2 на пропані | Шліфування, заліз-1 нения, шліфування |

Клапан не приймається на відновлення при сколах, тріщинах тарілки і зломах стержня.

Якщо дефекти тарілок клапанів не усуваються шліфуванням і висота циліндричного пояска тарілки клапана менша 0,5 мм, то фаски клапана наплавляють СВЧ напівавтоматом 01.03.172М ВНВО «Ремдеталь» порошком ПГ-СР2, використовуючи високочастотний генератор В4Г1-100/0,066. Фаски клапанів відновлюють також газопорошковим наплавленням. Після підготовки поверхні фасок подають на стіл зварника С-10020, де за допомогою пальника ГН-2 їх прогрівають до 850 °С і порошком ПГ-СРЗ наносять покриття товщиною 1,5-2 мм. Тиск пропану 0,1-0,15, кисню — 0,5-0,7 МПа, витрата порошку ПГ-СРЗ — 15-20 г на одну деталь. Після нанесення порошку перевіряють якість покриття (відшарування або раковини). Висоту покриття замірюють штангенциркулем ШЦ1-125-0,10, твердість – твердоміром ТК-2М (повинна досягати НRCe 57-53). Наплавлену поверхню шліфують до нормальних геометричних розмірів. При газополуменевому наплавленні для відновлення тарілок клапанів і торцевої поверхні стержня застосовують порошки ПГ-10Н-ОГ (з одночасним оплавленням) і ПГ-12-02, ПГ-ХН80СРЗ (з наступним оплавленням).

Ремонт стержня клапана. Стержень клапана оршііш рейковому пресі ГАРО-271 Із застосуванням пристрою ТПВ 179, витримуючи допуск прямолі-нійності 0,02 мм на довжині 100 мм. Спрацьовані стержні клапанів віднов-люють залізненням у розчині, який містить: двохлористого заліза – 120-450 г/л, хлористого марганцю – 60-63 г/л, соляної кислоти – 2-3 г/л. Температура електроліту становить 80-85 °С, щільність струму -10-15 А/дм2.

Підготовчі і заключні операції залізнення звичайні. Після залізнення стержні клапанів шліфують до нормального розміру відповідно до креслення.

Ремонт коромисел. Коромисла клапанів виготовляють зі сталі 45, Поверхню бойка загартовують нагріванням СВЧ на глибину 2-5 мм до твер-дості понад НRСе 50. Коромисла клапанів очищують (див. очищення клапанів) і дефектують відповідно до вимог на відновлення і переліку дефектів, які усувають на слюсарному верстаку за допомогою нутроміра 18-50 (ГОСТ 9244-75*) і шаблона радіусного РШ-2.

На рис. 257 зображене ремонтне креслення коромисла клапана, а в таблиці 46 – перелік дефектів і способи їх усунення.

Коромисло не приймається на відновлення при наявності сколів, тріщин і зломів або при зриванні більш як двох ниток різьби.

Технологічний маршрут ремонту такий: шліфування (деф.2) або зачищення (деф.2), наплавлення (деф.2), шліфування (деф.2). калібрування (деф. 3), заміна втулки і прошивання отвору втулки (деф. 1).

Ремонт поверхні бойка. При спрацюванні поверхні бойка по висоті в допустимих межах її шліфують по радіусу до виведення слідів спрацювання «начисто» і полірують до шорсткості 0,63-0,32 мкм. При цьому застосовують верстат ЗА64Д, пристрої для шліфування і полірування бойка коромисла по радіусу. Для полірування використовують спеціальний круг ПП75253329АГС, точильно-шліфувальний верстат ЗВ634 і пристрій для контролю розмірів. При спрацюванні по висоті поверхні бойка більше допустимого поверхню, спряжену з торцем клапана, відновлюють газопо-рошковим наплавленням порошком ПГ-СР4.

Послідовність виконання операцій

Розігрівають наплавлювану поверхню нормальним полум’ям до температури 700-750 °С в такому режимі: дистанція подачі полум’я – 15-20 мм, витрата кисню та пропану — відповідно 0,4-0,45 і 0,2-0,32 м/год, тиск кисню та пропану — 0,4-0,45 і 0,04- 0,06 МПа.

Наплавляють поверхню у навуглецьованому полум’ї, по лаючи в зону наплавлення порошок і оплавлюючи його у такому режимі: тиск кисню та пропану — відповідно 0,4-0,45 і 0,04-0,06 МПа, витрата кисню та пропану — 0,6-0,65 і 0,2-0,23 м³/год, порошку — 2-2,3 кг/год, дистанція подачі та оплавлення порошку відповідно 50-60 та 15-20 мм, тривалість подачі та оплавлення порошку 5-6 і 10-12 с, температура наплавлення та оплавлення порошку відповідно 980-1050 і 1100-1200 °С, твердість бойка коромисел — НКС. 55 і більше.

Ремонт спрацьованого отвору піл вісь. Випрасовують втулку, запресовують нову скрутну втулку і гладенькою прошивкою ущільнюють внутрішню поверхню. Обробляють фаски 1,0+0,25>450 з двох боків і розточують або розвертають отвір втулки до нормального або ремонтного розміру. Для виконання операцій застосовують стенд для розбирання та складання коромисел і штовхачів ОР-17901 або прес ПА-411 та пристрій для запресування втулок в коромисло, застосовуючи прошивку, пристрій 9691-041, алмазно-розточувальний верстат 2705 або ВС-467; пристрій для розточування з оправкою.

Ремонт різьби. Спрацьовану різьбу відновлюють нарізанням різьби збільшеного розміру. Потім виготовляють вовий гвинт з контргайкою. Можна також відновлювати різьбу осадженням: кінець коромисла з різьбовим отвором нагріти до 900-950 °С і осадити, потім розсвердлити отвір і нарізати різьбу нормального розміру.

Ремонт осі коромисла. Його виготовляють з маловуглецевої сталі 20 або 30, робочу поверхню цементують на глибину 0,4-0,8 мм, а біля отвору загартовують нагріванням СВЧ до твердості НRСe 50-58.

Вісь коромисла спрацьовується по зовнішній поверхні. Можливі тріщини, відшарування шару цементації, зломи та згини. Вісь коромисла відновлюють шліфуванням під зменшений розмір або нарощують (вібродуговим наплавленням, хромуванням, залізненням) і обробляють під нормальний або збільшений розмір. Зігнуту вісь правлять холодною правкою. Після заключної обробки овальність посадочних місць під коромисла допускається до 0,02 мм, а не прямолінійність на всій довжині — не більше 0,02 мм.

Ремонт штовхачів. На двигунах застосовуються штовхачі таких типів: циліндричні, грибоподібні (у яких нижня частина має вигляд тарілки), важільні, коливальні.

Штовхачі виготовляють зі сталі 20, 20Х, циліндричні — зі сталі 35 і 45. Зовнішня поверхня їх цементована і загартована СВЧ. Твердість тарілки становить НRСe 50-52. У двигунах 4ВД-21/15 корпус штовхачів виготовлений зі сталі 45 з бронзовою втулкою, ролик і п’ята — а підшипникової сталі ШХ-15, їх твердість не менша НRСe 58, вісь ролика зі сталі 15НМ.

На рис. 258 зображене ремонтне креслення циліндричного штовхача клапана, а в табл. 47 наведено перелік дефектів і способи їх усунення.

Штовхач не приймається на відновлення при наявності сколів, тріщин на будь-яких поверхнях, крім зовнішньої сферичної.

Технологічний маршрут відновлення штовхача такий: зачищення (деф. 2), наплавлення (деф. 1), шліфування, полірування (деф. 2), шліфування (деф. 1,3), хромування (деф. 1,3), шліфування (деф.1,3), полірування (деф. 1,3).

Ремонт зовнішньої поверхні штовхача циліндричного і тарілчастого типу. Спрацьовану поверхню штовхача відновлюють хромуванням у розчині (температура 50-60°), який містить, г/л: хромово ангідриду — 240-250, сірчаної кислоти — 2-3. Щільність струму — 50-100 А/дм2.

Операції підготовки до хромування і наступні — звичайні. Після хромування штовхачі шліфують до нормального розміру.

Ремонт торцевої сферичної поверхні тарілки або дна штовхача. Торцеву поверхню штовхача шліфують до виведення слідів спрацювання. При товщині тарілки або два меншій допустимого розміру їх відновлюють газо-порошковим наплавленням порошком ПГ-СР4 (див. ремонт поверхні бойка коромисла) і обробляють під нормальний розмір. Товщину тарілки вимірюють мікрометром, а товщину дна визначають як різницю між висотою і глибиною отвору штовхача.

Биття торцевої поверхні штовхача відносно осі циліндричної поверхні стержня після шліфування має бути в межах 0,03-0,5 мм, шорсткість — не нижче 8-го класу.

Ремонт важільних штовханів. Спрацьовану п’яту замінюють новою. При ослабленні (перевіряють обстукуванням) п’яту видаляють, отвір обробляють під збільшений розмір і запресовують до упора п’яту ремонтного розміру за зовнішнім діаметром. Натяг при запресуванні допускається не менше 0,005 мм. Спрацьовані ролики, осі, підшипники і втулки замінюють новими. При запресуванні нової втулки потрібно створити натяг не менший 0,15 мм. При ослабленні втулки отвір розвертають під ремонтний розмір і запресовують втулку, збільшену по зовнішньому діаметру.