Пневматичне обладнання електрорухомого складу (ЕРС) (docx)

Пневматичне обладнання електрорухомого складу

Завантажити конспект в форматі “docx” ви можете в кінці опису.

Зміст:

Пневматичне обладнання електровозів та електропоїздів призначене для приведення в дію пневматичних гальм, живлення стисненим повітрям струмоприймачів, приводів електричних апаратів захисту, силових кіл та кіл управління, блокувань високовольтних камер і люків, апаратів звукових сигналів, форсунок пісочниць, дверей вагонів електропоїздів і ряду інших. Джерелом живлення пневматичної системи електровоза або електропоїзда є компресори, які приводяться в дію електричними моторами. На вантажних електровозах на секції електровоза встановлюють один компресор, на пасажирських односекційних — два. На електропоїздах компресори встановлені в причіпних вагонах.

Для підняття струмоприймача на електровозах і в моторних вагонах електропоїздів встановлюють допоміжні компресори, які живляться від акумуляторної батареї локомотива. Фільтри та масловіддіпювачі очищають повітря, яке нагнітається компресором від часток масла, води та бруду. Зворотні клапани дають можливість нагнітати повітря в резервуари. Електропневматичні клапани, які керуються з кабіни машиніста, дають можливість направити потік повітря до апарата або відкрити доступ до атмосфери, з метою очищення резервуарів від конденсату.

Вони також застосовуються у системі підсипки піску під колісні пари. Система роз’єднувальних кранів дає можливість розірвати частину пневматичної мережі або відключити апарат. Пневматичні вимикачі управління замикають та розмикають контакти при підніманні або зниженні тиску в пневматичних електричних колах, тим самим комутують частину електричних кіл. Редуктори зменшують тиск і підтримують його задану величину. Блокування дверей апаратних камер електровозів та шаф електропоїздів захищає обслуговуючий персонал локомотива від ураження електричним струмом при піднятому струмоприймачі.

Манометри розташовані в кабіні управління і в кузові локомотива, дають можливість контролювати тиск повітря на різних ділянках пневматичної системи. Всі елементи пневматичної системи отримують повітря від живильної магістралі електровоза або електропоїзда, яка пофарбована в синій або блакитний колір. Магістраль управління пневматичним гальмом фарбують у червоний колір, а магістраль гальмівних циліндрів — у коричневий. Пневматичні кола управління силовими апаратами пофарбовані в зелений або сірий колір. У всіх локомотивів живильна магістраль має тиск 7,5…9 кг/см2.

Цей тиск підтримується за допомогою регулятора тиску, який включає електродвигун компресора через систему контакторів і реле при падінні тиску менше заданої величини та виключає його при досягненні максимального значення величини тиску. Якщо регулятор тиску не спрацює і не виключить компресор, спрацює запобіжний клапан, який з’єднає живильну магістраль з атмосферою і не допустить підвищення тиску і виходу з ладу компресора. Робота елементів пневматичної системи відображена в схемам пневматичних кіл локомотивів.

Елементи пневматичного обладнання

Пневматичне обладнання можна розділити на три частини — обладнання живильної магістралі, гальмівне обладнання та обладнання кіл управління та захисту. Конструкція компресорів, резервуарів, трубопроводів, редукторів, кранів та іншого обладнання, живильної і гальмівної систем детально розглядається в курсі «Автоматичних гальм тягового рухомого складу».

Компресор струмоприймача, електромагнітні вентилі та клапани.

Пневматичні кола управління отримують живлення при опущеному струмоприймачі від компресора струмоприймача. На електровозах і електропоїздах використовується компресор струмоприймача типу КБ-1В. Компресор приводиться в дію електродвигуном постійного струму напругою 50 В на електровозі або 110 В на електропоїзді через клиноремінну передачу або муфту. Від нього живиться не тільки струмоприймач, а й головний апарат захисту електровоза, пневматичні блокування дверей та допоміжні резервуари кіл управління.

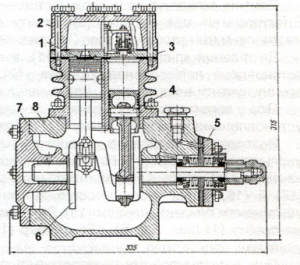

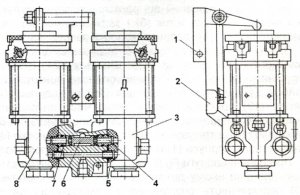

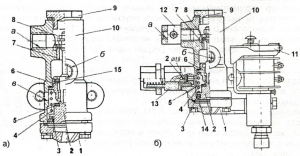

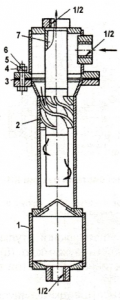

Циліндри компресора КБ-1В (рис. 3.1) відлиті в одному блоці, що закріплений до верхньої частини картера шпильками. Кривошипно-шатунна група складається зі сталевого колінчатого вала та шатунів з рознімними нижніми голівками. Поршні виготовлені з алюмінієвого сплаву із трьома ущільнювальними кільцями та одним маслознімальним. Частини тертя компресора змазуються маслом шляхом його розбризкування. Компресор встановлений на загальному каркасі із приводним

Рис. 3.1 Компресор КБ-1В:

1 – клапан усмоктувальний; 2 – кришка; 3 – клапанна плита; 4 – поршень із шатуном; 5 – кришка сальника; 6 – вал колінчатий; 7 – опора вала; 8 – картер у зборі

електродвигуном і з’єднаний з ним клиноремінною передачею (передатне відношення 1/3,5) або напівжорсткою муфтою. Час безперервної роботи компресора не повинен перевищувати 15…30 хвилин з перервою. Частота обертів колінчастого вала становить 450 об/хв, продуктивністю — 3 м3/хв.

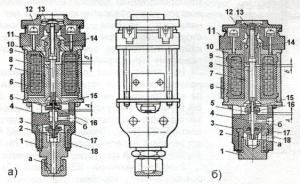

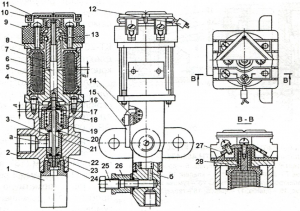

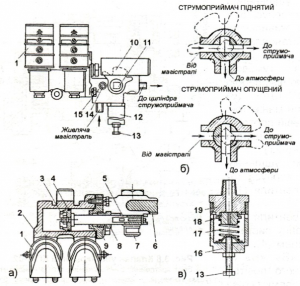

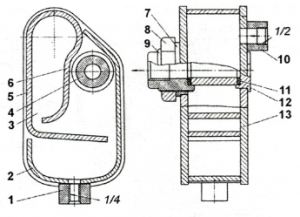

Для дистанційного управління клапанами та пневматичними приводами використовуються електромагнітні вентилі. Вентилі поділяють на включаючі, броньового типу та такі, що регулюють потік повітря. Включаючі вентилі при подачі на них напруги подають зжате повітря в пневмопривод, а при відключенні струму з’єднують пневмопривод з атмосферою. Конструкція вентилів всіх типів подібна, її можна простежити на основі вентилів ЭВ55, ЭВ58 (рис. 3.2).

Рис. 3.2 Електромагнітні вентилі а) ЭВ55, б) ЭВ58:

1 – пробка (штуцер); 2 – пружина; 3 – впускний канал; 4 – шпилька; 5 – випускний канал; 6 – котушка; 7 – стоп; 8 – шток; 9 -якір; 10-фланець; 11 – ізолятор; 12-кришка; 13-гайка; 14 – кульки;15 – ущільнювальне кільце; 16, 17 -гумові шайби; 18-ущільнюючий бурт корпусу

Вентилі складаються із двох частин — електромагніту та розподільної клапанної коробки. Електромагніт має котушку (6), залиту епоксидним компаундом у сталевій втулці, яка є частиною магнітопроводу, стоп (7), фланець (10) та якір (9). До фланця кріплять ізолятор (11), в якому розміщені два виводи котушки. На ізоляторі встановлена поліетиленова кришка (12), через центральну тонку перемичку якої можна вручну пустити в хід вентиль, натиснувши на гайку (13).

Якір у воротничковому з’єднанні фланця зафіксований від радіальних зсувів кульками (14), установленими на різьбі в штоку (8) і забезпечених від самовідгвинчування гайкою (13). Розподільна клапанна коробка складається із пресованого корпуса, який має ущільнювальні бурти (18) по місцю розміщення впускного (3) і випускного (5) клапанів. Канали закріплені на шпильці (4) у центральному отворі корпуса. На клапанах закріплені гумові шайби (17) й (16). Шток якоря жорстко зв’язаний зі шпилькою клапанів нарізним сполученням, ущільненим гумовим кільцем (15).

Також вас може зацікавити:

Схема пневматичного обладнання електрорухомого складу (ЕРС) (docx)

Впускний клапан притиснутий пружиною (2), що опирається на пробку (1) (рис. 3.2, б), або штуцер (1) (рис. 3.2, а), які встановлені в корпус на різьбі й ущільнені прокладкою. При знеструмленому електромагніті під дією пружини клапанна система знаходиться у верхнім положенні, перекриваючи нижнім клапаном вихід стисненого повітря з нижньої камери розподільної коробки. При живлені котушки електричним струмом якір електромагніта разом із закріпленими на ньому деталями рухомої системи переміщається вниз. Впускний клапан при цьому відкривається, випускний — перекривається.

Повітря через отвір «А», відкритий клапан (3) та отвір «Б» надходить до приводу виконавчого пристрою. Вентилі ЭВ-58 й ЭВ-55 відрізняються виконанням корпуса розподільної коробки та підведенням стисненого повітря у впускну камеру. Хід клапана «А» встановлюють нагвинчуванням клапана (5) до торкання ущільнюючого бурту корпуса (18), з наступним його відгвинчуванням на один оборот. Положення клапана (5) закріплюють контргайкою.

Робочий зазор «Б» під якорем встановлюють шляхом нагвинчування якоря (9) на шток (8) до торкання стопа (7), з наступним відгвинчуванням на 1,5 обороту (для ЭВ-58-06 — на один оборот). Положення якоря на штоку фіксують стопорною гайкою (13). Одним з найважливіших вентилів є вентиль захисту. Електромагнітний захисний вентиль виключає можливість доступу у високовольтну камеру і на дах електровоза при наявності напруги на струмоприймачі. Підняти струмоприймач при відкритих дверях високовольтної камери неможливо так само, як і відкрити двері при піднятому струмоприймачі.

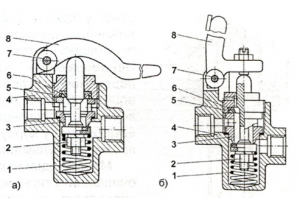

Рис. 3.3 Вентиль захисту ВЗ-1:

1 – ярмо; 2 – котушка; 3 – коробка; 4 – якір; 5 – кришка; 6 – сердечник; 7 – стовбур клапана; 8 – сідло; 9 – клапан: 10 -пружина; 11 – корпус; 12 – пробка; 13 -розподільна коробка

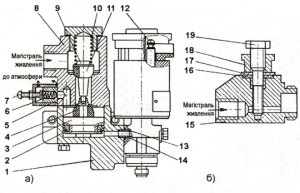

На електровозах постійного струму ВЛ10, ВЛ11, попередніх випусків встановлювали захисні вентилі ВЗ-1, на електровозах змінного струму серії ВЛ80 — вентилі ВЗ-57, ВЗ-60. На сучасних електровозах та електровозах, які пройшли капітальний ремонт, встановлені захисні вентилі ВЗ-57-02. Захисні вентилі ВЗ-6 та ВЗ-12, які встановлені на електровозах 2ЕЛ4 та 2ЕЛ5, майже не відрізняються за конструкцію від вентилів ВЗ-57-02. Вентиль захисний ВЗ-1 (рис. 3.3) складається з розподільної коробки (13) та включаючого електромагнітного вентиля (2) з двосекційною котушкою.

Нижня котушка включається через додатковий резистор і реле у силове електричне коло струмоприймача. Верхня — в електричне коло управління електровоза та одержує живлення напругою 50В при включенні кнопки «Токоприемники» на пульті управління електровозом. Секції котушок включаються в електричне коло таким чином, щоб їхні потоки були спрямовані згідно. Вентиль включається при збудженні однієї з котушок. При подачі напруги на одну з секцій котушки повітря через вентиль надходить у циліндри пневматичних блокувань дверей високовольтної камери та люків даху та блокує їх.

Рис. 3.4 Вентиль захисту ВЗ-60:

1 – корпус; 2 – пружина; 3 – клапан; 4 – стовбур клапана; 5 – низьковольтна котушка; 6 -високовольтна котушка; 7 – магнітопровід; 8 -якір; 9 – сердечник; 10 – ярмо; 11 – розподільна коробка

Вентиль ВЗ-60 (рис. 3.4) складається з повітророзподільної коробки (11) та включаючого вентиля, що має дві незалежні магнітні системи — постійного та змінного струму. Магнітна система постійного струму складається з ярма (10), якоря (8), котушки (5) і сердечника (9). Магнітна система змінного струму встановлена над якорем магнітної системи постійного струму та складається з котушки (6) і магнітопроводу (7). Обидві магнітні системи розміщені на корпусі (1), який встановлено на повітророзподільній коробці. Котушка (5) магнітної системи постійного струму включена в електричне коло управління на напругу 50 В, котушка (6) магнітної системи змінного струму — в електричне коло на напругу 380 В.

При включенні машиністом кнопки «Токоприемники» збуджується котушка (5), якір (8) притягується до сердечника (9) і давить на стовбур клапана (4), який відкриває нижній клапан (3) і закриває верхній клапан, переборюючи зусилля пружини (2). При цьому стиснене повітря через вентиль надходить у пневматичні блокування дверей високовольтної камери, а потім під поршень клапана струмоприймача. Далі повітря після включення кнопки «Токоприемник задний» (або «Токоприемник передний») попадає через клапан струмоприймача в циліндр і піднімає його. ч

Рис. 3.5 Вентиль захисту ВЗ-57-02:

1 – ручний важіль; 2 – кронштейн; 3 – вентиль «Д»; 4, 7 – латунна втулка; 5 – поліетиленові втулки; 6 – перемикаючий клапан; 8 – вентиль «Г»

Коли полоз струмоприймача торкнеться контактного дроту, збудиться котушка (6) змінного струму, яка забезпечить додаткове зусилля на стовбур клапана (4), двері будуть заблокованими. При знятті живлення з обох котушок вентиля він вимикається, повітря вийде із циліндрів пневматичних блокувань дверей пневматичного вимикача (2), і двері будуть оозблоковані. Вентиль захисту ВЗ-57-02 (рис. 3.5) складається із двох електромагнітних включаючих вентилів. На литому кронштейні (2) розміщені вентилі (8). В електровозах змінного струму лівий вентиль «Г» включений в низьковольтні електричні кола постійного струму, а правий «Д» — підключений до електричного кола високої напруги через випрямний міст.

В електровозах постійного струму вентиль «Г» включений в коло високої напруги через резистор та реле. На кронштейні розміщено також важіль (1) ручного включення вентиля (8) «Г». Кронштейн (2) має два канали — нижній, який з’єднаний з впускним, і верхній, з’єднаний з випускним патрубком. Між вентилями й кронштейном у нижньому каналі встановлені поліетиленові втулки (5). У верхньому каналі встановлені втулки (4, 7) з латуні. Всі втулки ущільнені гумовими кільцями. Між суміжними торцями втулок (4, 7) з можливістю осьового переміщення встановлений перемикальний клапан (6), на торцях якого завальцовані гумові шайби.

При збудженні котушки вентиля (8) стиснене повітря від джерела по впускному патрубку через клапанну систему вентиля надійде у верхній канал кронштейна (2). Впливаючи на перемикаючий клапан (6), стиснене повітря змістить його вправо до упору гумовою шайбою у втулку (4). Це виключить вихід стисненого повітря через відкриту клапанну систему вентиля (3). По каналах кронштейна стиснене повітря надійде до випускного патрубка у повітряну магістраль споживача. Якщо при цьому буде збуджена котушка правого вентиля (подача живлення на стороні високої напруги), то стиснене повітря від джерела надійде через клапанну систему вентиля (3) до перемикального клапана з іншого боку, що не вплине на роботу вентиля.

У випадку зняття живлення з електромагнітного вентиля (8) і наявності при цьому напруги на котушці вентиля (3) через клапанну систему вентиля (8) верхній канал кронштейна (2) виявиться сполученим з атмосферою. Перемикальний клапан під дією стисненого повітря з боку вентиля (3) зміститься вліво до упору у втулку (7), забезпечивши в такий спосіб подачу стисненого повітря від джерела в пневматичну магістраль системи блокування дверей апаратної камери. Для підняття струмоприймачів на електровозах серій ВЛ11, ВЛ40, ВЛ80 використовують вентилі ЭВТ-54, на електровозах ВЛ10, 2ЕЛ4, 2ЕЛ5, 2ЭС5К використовують клапани КП-17, КП-20, КП-41, КТ-17.

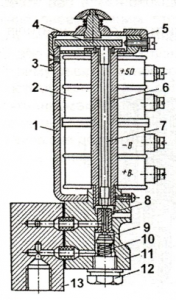

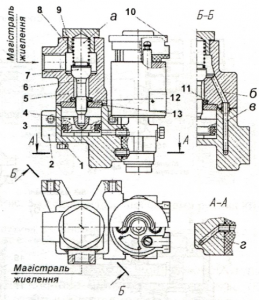

Вентиль струмоприймача ЭВТ-54 призначений для дистанційного управління пневматичним приводом струмоприймача та забезпечення регулювання часу його підйому та опускання (рис. 3.6). Він складається з чотирьох основних вузлів — електромагніта, клапанної розподільної коробки та пристрою регулювання часу підйому і опускання струмоприймача. Електромагніт вентиля складається з котушки (4), залитої епоксидним компаундом у сталевій втулці, що є частиною магнітопровода, стопа (5), фланця (8) та якоря (7). До фланця кріплять ізолятор (9), в якому розміщені два виводи (28) котушки. Пластина (10) встановлена на ізоляторі за допомогою кордової нитки з установкою пломби (12).

Таке кріплення виключає можливість включення вентиля вручну. Якір (7) зафіксований від радіальних зсувів кульками (13), розташованими в пазу якоря. Якір нагвинчений на шток (6) і зафіксований від самовідгвинчування гайкою (11). У литий чавунний корпус (2) клапанної коробки запресована втулка (3), що має ущільнювальні бурти. З нижнім ущільнювальним буртом взаємодіє гумова шайба (22) впускного клапана (23), розміщеного на шпильці (21). Шпилька (21) вгвинчена в шток (6) електромагніта та в випускний клапан (16).

Рухлива система вентиля притиснута пружиною (24). Під гумовою шайбою (17) випускного клапана (16) на шпильці (21) розміщений проміжний дросельний клапан (19) пристрою регулювання часу опускання. Дросельний клапан своєю гумовою шайбою (20) опирається на верхній ущільнювальний бурт втулки (3). Клапан (19) притиснутий пружиною (18), затягування якої регулюють втулкою (14) з важелем (15). Калібрований клапан складається з корпуса (1) із центральним каналом, болта (25) і фіксуючої гайки (26).

При подачі напруги 50 В на котушку якір притягається до стопу (5), переміщуючи вниз шток і закріплені на ньому деталі запірних органів клапанних систем так, що гумові шайби (17) й (20) перекривають сполучення з атмосферою циліндра пневмоприводу струмоприймача. Одночасно по каналу між гумовою шайбою (22) впускного клапана та нижнім ущільнювальним буртом втулки (3) відкривається доступ стисненого повітря в привод струмоприймача по каналу «А». Час наповнення пневмоприводу буде визначатися загальною площею перетину впускного каналу в корпусі каліброваного клапана.

Рис. 3.6 Вентиль струмоприймача ЭВТ-54А:

1 -штуцер; 2 – корпус; 3 – втулка; 4 – котушка; 5 – стоп; 6 – шток; 7 – якір; 8 – фланець; 9 – ізолятор; 10 – пластина; 11 -гайка; 12 – пломби; 13 – кульки; 14 – втулка; 15 – важіль; 16 – клапан; 17 – гумова шайба; 18, 24 – пружина; 19 – клапан дросельний; 20, 22 – гумова шайба; 21 – шпилька; 23 – впускний клапан; 25 – болт; 26 – стопорна шайба; 27 – контактна планка; 28 – вивід котушки

При знятті напруги з котушки рухлива система вентиля під дією пружини й робочого тиску у впускній камері переміститься нагору і гумовою шайбою (22) перекриє сполучення циліндра приводу із джерелом стисненого повітря. Одночасно відкриється випускний канал, і повітря із циліндра струмоприймача почне випускатися в атмосферу. У початковий момент, коли тиск стисненого повітря на нижній торець клапана (19) буде більше, ніж тиск затягування пружини (18), цей клапан зміститься під надлишковим тиском нагору до упору в гумову шайбу (17) випускного клапана (16).

Сполучення пневмоприводу з атмосферою буде відбуватися по каналі, утвореному між нижнім торцем клапана (19) та ущільнювальним верхнім буртом втулки (3). Площа перетину цього клапана рівна площі перетину каналу «А», що забезпечить швидкий випуск стисненого повітря в атмосферу. У результаті цього відбувається швидкий відрив полоза струмоприймача від контактного дроту. У міру зменшення тиску стисненого повітря в приводі струмоприймача й досягнення рівності сил, що діють на клапан (19), він переміститься вниз до упору у втулку (3).

Подальший вихід стисненого повітря в атмосферу значно сповільниться, тому що він буде здійснюватися через щілину малої площі перетину, утворену між внутрішнім отвором клапана (19) і шпилькою (21). Це забезпечить плавне опускання рухливих частин струмоприймача на амортизаційний пристрій. Хід «А» клапана встановлюють нагвинчуванням клапана (16) до торкання ущільнюючого бурту клапана (19) з наступним відгвинчуванням клапана (16) на 1,5 обороту. Після цього положення клапана фіксують штоком (6).

Робочий зазор «Б» установлюють шляхом нагвинчування якоря (7) на шток (6) до торкання стопа (5), з наступним відгвинчуванням на два обороти. Положення якоря після цього фіксують гайкою (11). Час підйому струмоприймача регулюють болтом (25) шляхом зміни пропускної площі перетину каналу «Б». Після регулювання площі перетину болт стопорять гайкою (26). Час опускання регулюють затяжкою пружини (18). Затяжку пружини регулюють поворотом втулки (14) по різьбі за допомогою важеля (15), який встановлюють поперемінно в радіальні отвори

Рис. 3.7 Клапани струмоприймача а) КП-20-02 і КТ-20, б) клапан калібрований 5ТН.456.129:

I – корпус; 2 – манжета; 3 – поршень; 4 – втулка, 5 – дроселюючий клапан, 6 – пружина; 7 – винт; 8 – корпус; 9 – клапан; 10 – пружина; II – втулка; 12 -електромагнітний вентиль; 13 – гумове кільце; 14 – втулка; 15 – корпус; 16 – шайба; 17 – шайба; 18 – гайка; 19 – болт

втулки (14) через бічний виріз у корпусі (2). Після регулювання важелем (15) фіксують втулку (14) від самовідгвинчування. Клапани струмоприймача КП-20-02 і КТ-20, які встановлю-ються на електровозах серій 2ЕЛ4, 2ЕЛ5, конструктивно не відрізняються. Клапан струмоприймача КТ-20-03 (рис. 3.7, а) складається із двох, скріплених болтами, корпусів (1, 8) та електромагнітних вентилів (12) (типу ЭВ-5-09). Канал сполучення електромагнітного вентиля (12) і нижнього корпуса (1) ущільнений гумовим кільцем (13), яке розміщене на втулці (14). В камері верхнього корпуса (8) під герметично встановленою пробкою (10) розмішений клапан (9) з гумовою втулкою (4).

Втулка притиснута до верхнього сідла корпуса (8) пружиною (10). Така ж втулка встановлена на поршні (3). Поршень (3) установлений у нижньому корпусі (1) та ущільнений манжетою (2). На верхньому корпусі встановлений дроселюючий клапан (5). Калібрований клапан 5ТП.456.129 (рис. 3.7, б) складається з корпуса (15), гайки (18), болта (19), шайб (16, 17). При включенні електромагнітного вентиля (12) стиснене повітря надходить у камеру під поршень (3) й, переборюючи тиск повітря на клапан (9) і зусилля пружини (10), переміщує поршень (3) та клапан (9) нагору до упору у втулку (4), розташовану на поршні (3), у нижнє сідло корпуса (8).

Втулка (4), розташована на клапані (9), піднімається із клапаном нагору та відкриває канал сполучення магістралі живлення з магістраллю струмоприймача через канал каліброваного клапана, в якому передбачена можливість зміни пропускного перетину корпусу (15). Регулюванням болта (19) збільшують або зменшують пропускний перетин корпуса (15), тим самим регулюють час підйому струмоприймача. При вимиканні вентиля, клапан (9) з поршнем (3) під дією пружини (10) опускається вниз, перекриваючи сполучення магістралі живлення з магістраллю струмоприймача.

Стиснуте повітря з магістралі струмоприймача виходить в атмосферу через дроселюючий клапан (5). На початку зусилля стисненого повітря більше зусилля пружини (10), і клапан (5) зміщується вліво, відкриваючи шлях швидкого виходу стиснутого повітря в атмосферу. Внаслідок різкого зниження тиску стиснутого повітря в пневмоприводі струмоприймача відбувається швидкий відрив полоза струмоприймача від контактного дроту.

При подальшому зниженні тиску стисненого повітря його зусилля стане менше зусилля пружини (6) дроселюючого клапана, і він закриється. Вихід стисненого повітря буде проходити через отвір у клапані, що створить різке вповільнення зниження тиску повітря та зменшення швидкості опускання струмоприймача. Час опускання струмоприймача регулюється зміною затягування пружини (6) дроселюючого клапана за допомогою гвинта (7).

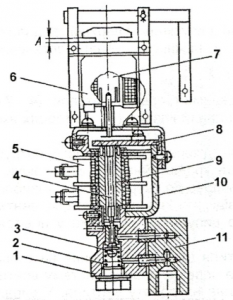

Уніфіковані електропневматичні клапани КП-39, КП-40, КП-41, КП-53, КП-100 в основній частині мало відрізняються між собою. Відмінністю є встановлення на них додаткових пристроїв в залежності від використання цих клапанів. Розглянемо конструкцію електропневматичного клапана КП-8-02, який встановлено в пневматичних колах електровозів 2ЕЛ4, 2ЕЛ5 для живлення форсунок пісочної системи, свистка, тифона тощо. Клапан складається із двох скріплених болтами (1) корпусів — верхнього (5) і нижнього (2) (рис. 3.8).

Рис. 3.8 Клапан уніфікований КП-8-02:

1 – болт кріплення; 2 – нижній корпус; 3 – манжета ущільнення; 4 – поршень; 5 – верхній корпус; 6 -шток; 7 – втулка гумова; 8 – пружина; 9 – пробка; 10 – електромагнітний вентиль; 11 – гумові кільця; 12 -манжета ; 13 – шайба

У нижньому корпусі розміщений ущільнений манжетою (3) поршень (4). У верхньому корпусі (5) у камері «А», сполученій патрубком з живильною магістраллю, під герметично встановленою пробкою (9) розміщений шток (6). Шток навантажений пружиною (8) та гумовою ущільнювальною втулкою (7), яка своєю півсферою опирається на фаску корпуса (5). Шток (6) зчленований з поршнем (4) і ущільнений манжетою (12), розміщеною на шайбі (13) у кільцевій проточці корпуса.

На нижньому корпусі (2) розміщений електромагнітний вентиль (10) (типу ЭВ-5-21). Канали по розніманнях корпусів ущільнені гумовими кільцями (11). Камера «а» корпуса (5) сполучена з розподільною коробкою вентиля (10) каналами «Б», «В» та «Г». При включенні електромагнітного вентиля (10) стиснене повітря через відкриту клапанну систему вентиля надходить у камеру під поршнем (4). При цьому повітря надходить по каналах «Б», «В» та «Г» з камери «А». Під дією стисненого повітря поршень (4) разом зі штоком (6) переміститься нагору до упору.

Гумова втулка (7), що здійнялася разом зі штоком «Б» над фаскою корпуса (5), утворить канал, що забезпечує сполучення живильної магістралі й магістралі споживача. При вимиканні вентиля (10) підпоршнева камера приводу через вентиль сполучиться з атмосферою, й шток (6) під дією пружини та стисненого повітря в камері «А» зміститься вниз до посадки гумової втулки (7) на фаску корпуса (5). Надходження стисненого повітря з магістралі живлення в магістраль споживача припиниться. Конструкція уніфікованого клапану КП-40 та клапану струмоприймача КП-41 представлена на рис. 3.9

Рис. 3.9 Пневматичний клапан КП-40 – а), клапан струмоприймача КП-41 – б):

1 – кришка; 2 – поршень; 3 – манжета приводу, 4 – пружина, 5 – ущільнення нижнє; 6 – втулка знімна, 7 – втулка, 8 – ущільнення верхнє, 9 – пробка; 10 – корпус, 11 – венти ль електромагнітний; 12 – клапан калібрований; 13 – дроселюючий пристрій, 14 -гумове кільце приводу; 15 – манжета

Клапан струмоприймача КЛП-101Б-2 призначений для підйому й опускання струмоприймача електро-поїздів ЭР2, ЭР9, ЭД9. Він встановлюється в шафі моторного вагона і являє собою триходовий кран із пневматичним приводом дистанційної імпульсної дії. Кран і привід жорстко зв’язані між собою. При збудженні правого електромагнітного вентиля (1) (рис. 3.10) стиснене повітря через канали в тілі циліндра (2) переміщає поршень (3) з ущільнюючим кільцем (4) у крайнє ліве положення. Шток (5) поршня, рухаючись у фланці (6), повертає зірку (10), насаджену на хвостовик (11) притертої пробки.

Рис. 3.10 Клапан струмоприймача КЛП-101Б-2:

1 – електромагнітний вентиль; 2 – циліндр; 3 – поршень; 4 – манжета; 5 – шток; 6 – фланець: 7 – виріз ручного керування ;8 – гайка; 9 – кришка ; 10 – зірка; 11 – хвостовик; 13, 14 – гвинт; 12 – редукційний клапан; 15 -гайка; 16 – втулка; 17 – пружина; 18 – клапан; 19 – сідло

Повернувшись проти годинникової стрілки, пробка з’єднує резервуар стисненого повітря із циліндром (2), і струмоприймач піднімається. При збудженні іншого вентиля пробка зіркою (10) повертається по годинниковій стрілці та від’єднує циліндр струмоприймача від резервуара, з’єднує його з атмосферою, і струмоприймач опускається. Для досягнення необхідної щільності отвір для проходу штока ущільнений набиванням у кришці (9), що стискується ущільнюючою гайкою (8). У хвостовику (11) є виріз (7) для ручного керування краном реверсивною рукояткою контролера машиніста.

Для регулювання швидкості підйому струмоприймача клапан має спеціальний регулювальний гвинт (14) із гайкою (15), що обмежує отвір для надходження повітря в циліндр струмоприймача. Для різкого відриву полоза струмоприймача від контактного проводу та наступного повільного опускання його на амортизатори в клапан струмоприймача встановлено спеціальний редукційний клапан (12) з регулювальним гвинтом (13), що затримує випуск повітря із циліндра наприкінці ходу поршня.

Виходячи із циліндра струмоприймача, повітря віджимає клапан (18) від сідла (19) і випускається через отвір діаметром 6,5 мм. Після падіння тиску в циліндрі струмоприймача пружина (17) притискає клапан до сідла (19), і повітря виходить через отвір діаметром 1 мм. Випуск повітря регулюють гвинтом (13), укрученим у втулку (16), шляхом зміни тиску пружини (17). Перемикальний клапан № ЗПК (рис. 3.11) служить для автоматичного перемикання подачі стисненого повітря в пневматичній системі. Застосовані ці клапани в магістралях пісочної системи, живлення тифона, агрегаті зриву рекуперації та магістралі реле тиску.

Рис. 3.11 Перемикальний клапан № ЗПК:

1 – шток; 2 – клапан; 3 – ущільнювальні прокладки; 4 – кришка

Клапан складається з корпуса (1), кришки (4) і поршневого клапану (2), виготовленого з дюралюмінію, який має дві ущільнювальні прокладки (3). Клапан (2) рухається в циліндричній частині кришки (4).

Рис. 3.12 Клапан пісочної системи ручний КП-51:

1 – пружина; 2 – впускний клапан; 3 – втулка; 4 – корпус; 5 – гайка; 6 – манжета; 7 – вісь; 8 – рукоять (педаль)

При надходженні повітря в один з головних відростків клапан (2) переміститься в протилежну від нього сторону та посадкою на торцевий виступ закриє другий відросток, повітря при цьому направиться в бічний відросток клапана. Маса клапана 2,5 кг. Клапан КП-51 призначений для подачі стисненого повітря в систему подачі піску. Клапан сигналу КС-52 — для подачі стисненого повітря до тифона. Робочий тиск стисненого повітря клапанів 0,75…0,9 МПа.

Клапани пісочниці КП-51 (рис. 3.12, а) і сигналу КС-52 (рис. 3.12, б) аналогічні по своєму пристрою. Вони складаються з корпуса (4), у якому за допомогою натискної гайки (5) закріплена втулка (3) і розміщений запірний впускний клапан (2) з гумовим ущільненням. Клапан підтискається до ущільнюючої втулки пружиною (1), установленою в корпусі (4). Привід до клапана здійснюють рукояткою (8), установленою на осі (7).

Манжета (6) служить для запобігання виходу стисненого повітря в атмосферу в момент його надходження до виконавчого пристрою. На клапані КС-52 при перекритті впускного клапана (2) забезпечується швидкий випуск стисненого повітря з боку тифона в атмосферу за рахунок каналу сполучення, що утвориться між манжетою (6) і подовженою шийкою штока клапана (2). Таким чином, виключається нечітке відсічення звуку після закриття клапана.

Пневматичні пристрої вимикання, блокування дверей та елементи очищення повітря

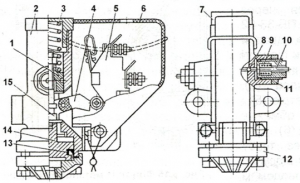

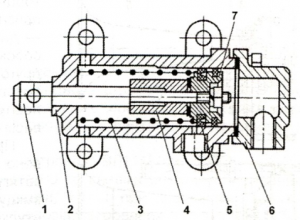

Пневматичні вимикачі управління (ПВУ) призначені для автоматичного замикання та розмикання кіл управління залежно від тиску стисненого повітря в магістралі, на якій вони встановлені. Вимикачі підключають до гальмової магістралі, у допоміжні кола управління, у кола рекуперативного гальма, до пневматичних кіл пристроїв довантажування, у кола струмоприймачів та ін. Основними вузлами пневматичних вимикачів управління є привод, кулькові фіксатори, механізм перемикання й контактний елемент. У корпусі (2) (рис. 3.13) встановлений поршень (14) з гумовою манжетою (13), шток (15), відключаюча пружина (3) та пробка

Рис. 3.13 Пневматичні вимикачі управління:

1 – поршень; 2 – корпус; 3 – пружина; 4 – важіль; 5 – контактний елемент; 6 – кришка; 7 – пробка; 8 – кільковий фіксатор; 9 -пружина; 10 – штовхач; 11 – натискна гайка; 12 – кришка; 13 -гумова манжета; 14 – поршень; 15 – шток

(7). Корпус герметично закритий кришкою (12). На штоку розміщений поршень (1) з фіксуючою канавкою, по центрі якої встановлені кулькові фіксатори, що складаються з кульок (8) діаметром 4 мм, штовханів (10), пружин (9) і натискних гайок (11). Важіль (4), шарнірно зв’язаний зі штоком та залежно від положення останнього перемикає контактний елемент (5), закритий полістироловим кожухом (6). Стиснене повітря, підведене під поршень (14) через

Рис. 3.14 Масловіддільник відцентровий:

1 – циліндр; 2 – патрубок; З – прокладка; 4 – гайка; 5 – пружинна шайба; 6 -болт; 7 – гвинт

отвір у кришці (12), переборюючи зусилля пружини (3) і зусилля нижнього кулькового фіксатора, при досягненні тиску уставки переміщає шток (15) нагору до упору поршня в корпус. Переміщаючись нагору, шток (15) повертає важіль (4), який перемикає контактний елемент (5). При зниженні тиску стисненого повітря пружина, переборюючи протитиск стиснутого повітря і зусилля верхнього кулькового фіксатора, чітко переміщує шток вниз до упору його буртом у корпус. Тиск уставки встановлюють зміною затягування пружин (9) кулькових фіксаторів.

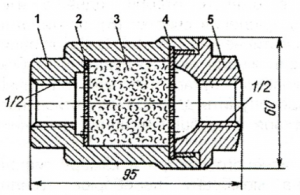

Масловіддільник відцентровий (рис. 3.14) призначений для очищення стисненого повітря, що надходить у пневматичні кола управління, від масла та вологи. Він складається з циліндра (1), патрубка (2) та гвинта (7). Для з’єднання трубопроводу до масловіддільника передбачені бобишки з внутрішньою різьбою. Стиснене повітря надходить у масловіддільник і попадає на лопасті гвинта. За рахунок виникаючої при русі повітря по гвинті відцентрової сили масло і конденсат виділяються зі стисненого повітря та осідають на дні циліндра.

Видалення масла й вологи із циліндра здійснюється за допомогою роз’єднувального крана, який встановлено на спускній бобишці. Фільтр із металокерамічною вставкою призначений для очищення стисненого повітря, що надходить у кола управління, від масла, вологи й механічних домішок. Для виготовлення фільтра використовується порошок зі сталі з високою корозійною стійкістю, з добавкою мідного порошку.

Середній розмір частин порошку 100 мкм. Фільтр (рис. 3.15) складається зі зварного корпусу, в якому встановлений фільтруючий патрон — металокерамічний фільтруючий елемент ФЭ -16. Патрон очищує стиснуте повітря від масла та вологи, яке видаляється через кран закручений у бобишку (1). Фільтр Э-114 призначений для очищення стисненого повітря, що надходить у пневматичні апарати, від механічних домішок.

Найбільший робочий тиск 0,9 МПа, маса — 0,8 кг. Фільтр (рис. 3.16) складається з корпусу (1), в якому між двома сітчастими шайбами (2, 4) міститься промаслене кінське волосся або капронова нитка (3). Корпус закритий кришкою (5). Щоб уникнути влучення набивання в пневматичні магістралі, фільтр необхідно встановлювати на трубопроводі таким чином, щоб вихід стисненого повітря здійснювався через кришку (5). Пневматичне блокування ПБ-33-02 служить для автоматичного блокування дверей високовольтної камери й люків на даху при піднятті струмоприймачів. Пневматичне блокування (рис. 3.17) складається із чавунного циліндра (2), пружини (3), поршня (7) з гумовою манжетою (5) і штоком (1), на який надіта втулка (4), що обмежує його хід. Зверху циліндр закритий кришкою (6).

Рис. 3.15 Фільтр із металокерамічною вставкою Э-16:

1, 10 – бобишки; 2, 5, 6 – скоби; 3. 13 – підстава; 4 – металокерамічний фільтр; 7 – втулка; 8 -контргайка; 9 – гайка; 11 – шайба; 12 – кришка

Стиснене повітря від джерела через трубу надходить під поршень, стискає пружину й відсуває поршень за отвір, що з’єднаний трубопроводом із клапаном струмоприймача. При цьому шток виходить із циліндра блокування й замикає двері високовольтної камери й кришку люка.

Рис. 3.16 Фільтр Э-114:

1 – корпус; 2, 4 – сітчасті шайби; 3 – набивка; 5 -кришка

Рис. 3.17 Пневматичне блокування ПБ-33-02:

1 – шток; 2 – корпус; 3 – пружина; 4 – втулка; 5 -манжета; 6 – кришка; 7 – поршень

Пристрої контролю тиску повітря та подачі звукового сигналу

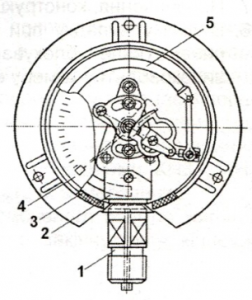

Для контролю тиску стисненого повітря в пневматичних системах електровозів та електропоїздів використовують манометри. Манометр (рис. 3.18) складається із круглого пластмасового корпуса (3), усередині якого поміщений механізм, що складається з опуклої трубки (5) еліптичного перетину. Кінець трубки з’єднаний з обертовим зубчастим сектором, зчепленим з шестернею, яка посаджена на одній осі зі стрілкою манометра.

В еліптичну трубку через штуцер (1) впускають стиснене повітря, під дією якого еліптична трубка розпрямляється і повертає сектор, що переміщує стрілку по циферблаті (4). У робочому положенні манометра його штуцер розташований по вертикалі. У такому положенні манометри встановлені в кузові електровоза. На пультах машиніста й помічника манометри укріплені під кутом до 75° убік від спостерігача. У кузові електровоза приєднання манометрів виконане мідними трубопроводами з накидними гайками, а на пульті машиніста — гумовими рукавами.

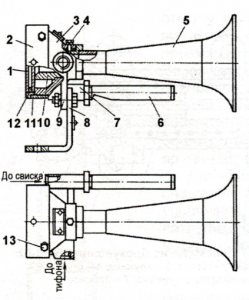

На електровозах та електропоїздах для подачі звукового сигналу використовують тифони та свистки. Звукові прилади можуть бути сумісними або роздільними. У сумісних звукових сигнальних приладах тифон та свисток знаходяться на одній основі і встановлені в одному місці, у роздільних тифон встановлено окремо від свистка. Для приклада розглянемо звуковий пристрій ТС-22 (рис. 3.19). Пристрій складається з тифона Т-37-Е та свистка, розміщених на одному кронштейні. У литому корпусі (3) тифона, виконаному у вигляді усіченого порожнього конуса, з боку меншого діаметра на різьбовій втулці встановлений рупор (5).

З боку більшого діаметра виливка по центрі корпуса запресована фасонна втулка (10). Торцева поверхня цієї втулки й поверхні виливка, що є підставою конуса, лежать в одній площині. До їхньої поверхні різьбовою регулювальною гайкою (2), кришкою (1) і гумовим кільцем (12) притиснута дискова мембрана (11). Від самовідгвинчування гайка зафіксована болтом (13), рупор — болтом (4). На бічній поверхні корпуса розміщена бобишка із різьбовим отвором, що служить для підведення стисненого повітря, а також відлив (9), яким тифон кріплять на кронштейні (8). До кронштейна приварений корпус (7). У

Рис. 3.18 Манометр:

1 – штуцер; 2 – тримач; 3 – корпус; 4 -циферблат; 5 – трубка

торцях корпуса є різьбові отвори, одне з яких призначене для закріплення свистка (6), протилежне — для підведення стисненого повітря. Свисток являє собою трубку, один кінець якої заглушений, з боку другого — закріплений сухар, що має на бічній поверхні лиску, що служить для проходу стисненого повітря. Вище сухаря в трубці виконаний фасонний виріз. При подачі стисненого повітря в камеру тифона воно впливає на мембрану, переборює зусилля затягування, передане на неї регулювальною гайкою, і зміщує мембрану від опорної поверхні центральної втулки корпуса.

Поява зазору між мембраною й втулкою приводить до різкого падіння тиску в камері, тому що вона сполучається з атмосферною порожниною рупора. Падіння тиску в камері приводить до повернення мембрани у вихідне положення і припинення сполучення камери тифона з атмосферною порожниною рупора, тобто до нового підвищення тиску, що знову приведе до переміщення мембрани й т. д. Звучання свистка створюється стисненим повітрям у резонансній камері.

Рис. 3.19 Звуковий пристрій ТС-22:

1 – кришка; 2 – гайка регулювання; 3 – корпус тифона; 4 – болт; 5 – свисток; 7 – корпус свичтка; 8 – кронштейн; 9 – відлив корпуса тифона; 10 – фасонна втулка; 11 – дискова мембрана; 12 – гумове кільце.

Також вас може зацікавити:

Загальні відомості про електрорухомий склад (електропоїзди, електровози)