Ремонт деталей і складальних одиниць системи змащення

4.8. Ремонт деталей і складальних одиниць системи змащення

Завантажити книгу у форматі “word” ви можете в кінці опису.

4.8.1. Технічний стан масляного насоса

Технічний стан масляного насоса перевіряють у такій послідовності: оглядають іззовні, контролюють торцевий зазор між корпусом і напірними шестернями, зазор у підшипниках ведучого валика (між втулками і шийками ведучого валика), випробовують на стенді, розбирають і контролюють деталі. Якщо зовнішні дефекти (тріщини, злами, розриви і пробоїни сітки маслозабірника, пошкодження різьби) не виявлені за допомогою індикаторних пристроїв, вимірюють осьові і радіальні переміщення ведучого валика масляного насоса.

Насоси з переміщенням ведучого валка нижче допустимого значення випробовують на подачу. Одночасно контролюють тиск відкривання клапанів.

Масляні насоси, які мають зовнішні дефекти, збільшений торцевий зазорі зазор між втулкою і валиком, а також подачу нижче допустимої, розбирають, всі деталі дефекту ют ь і за необхідності відновлюють. При розбиранні масляних насосів не рекомендується розкомплектовувати корпус насоса, кришку і напірні шестірні.

4.8.2. Спрацювання циліндричних плоских поверхонь корпусів і кришок у масляних насосах

У масляних насосах спрацьовуються циліндричні і плоскі поверхні корпусів і кришок (плит), спряжені з ведучими й веленими шестірнями (рис. 279); поверхні отворів під втулки, пальці (осі) і штифти; спрацьовуються і пошкоджуються різьбові створи; спрацьовуються гнізда Й робочі поверхні клапанів; також мають місце тріщини й жолоблення чавунних корпусів і кришок.

Внутрішні шестерні масляних насосів спряжуються з корпусом і кришкою насоса так, щоб торцеві зазори становили 0,03-0,20 мм, радіальні (між вершинами зубців і стінками корпуса) у середньому по дизельним двигунам — 0,1-0,2 мм. Допустимі зазори: торцеві — 0,3-0,4 мм. радіальні — 0,4 мм. Граничні зазори між торцевими поверхнями шестерень і корпусом насоса (у складеному вигляді) — 0,4-0,5 мм, радіальні — 0,6 мм.

Однак основними критеріями для визначення придатності до подальшої експлуатації шестерень і корпусів масляних насосів е не наведені тут значення показників спряжень, а тиск, що розвиває складний 1 працюючий насос, а також подача при випробуванні із застосуванням суміші з 61,5% моторного масла М-8Г і 38,5% гасу або 50% дизельного палива і 50% масла М-20Г. Так, у двигуна К-461 М при швидкості обертання валика насоса 980 об/хв. Тиск у масляній магістралі повинен становити 0.60-0,65 МПа, подача насоса — 41 л/хв: допустима подача — не менше 40,8 л/хв.

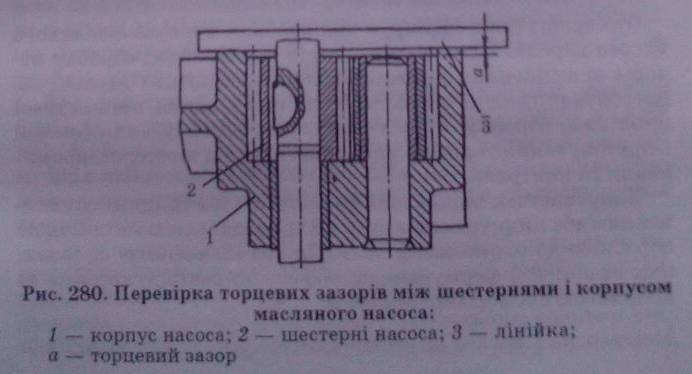

Місцеве спрацювання кришок (плит) у спряженнях з торцями ведучої і веденої шестерень визначають за допомогою контрольної лінійки й щупа (рис. 280). Для більшості масляних насосів воно не повинно перевищувати 0,1 мм. Усувають спрацювання проточуванням, фрезеруванням або плоским шліфуванням припадкової поверхні корпуса до кришки, а також поверхні кришки (при необхідності).

Герметичність спряжень контрольних клапанів а корпуса ми і кришками масляних насосів відновлюють зачищенням і осадкою сідел кульок і доведенням до нормального характеру посадок циліндричних клепаній (зазор 0,03 0,06 мм).

Пошкоджені різьбові отвори відновлюють нарізуванням різьб збільшеного ремонтного розміру або встановленням різьбових втулок з нормальною внутрішньою різьбою.

Тріщини в корпусах і кришках насвердлюють по кінцях свердлом діаметром 3 мм, після чого заварюють чавунними прутками АЗ або Л-І газовим полум’ям (пальник з наконечником № 3 або №4) з попереднім підігріванням деталі (звичайно полум’ям пальника) до 550-650°С; можна застосувати також електрозварювання мідно-сталевими електродами, заливати припоями типу ЛОК. Заварені, а також деформовані привалкові поверхні обробляють на токарному, фрезерному або плоскошліфувальному верстаті.

Корпуси масляних насосів зі спрацьованими поверхнями, спряжуваними з шестірнями, вибраковують, якщо при випробуванні (у складеному вигляді) на стенді зі встановленим протитиском продуктивність насосів менша за допустиму, визначену в технічних умовах.

4.8.3. Технологічний маршрут відновлення корпуса масляного насоса

Технологічний маршрут відновлення корпуса масляного насоса передбачає обробку отворів під штифти, обробку отворів зі зміщенням під встановлення ремонтних втулок, запресовування ремонтних втулок, шліфування привалкової площини, обробку отворів у втулках, розточування бокової і проточування торцевої поверхні гнізд під шестерні, промивання та контроль.

Допускається відновлення корпусів (без тріщин) остелюванням або цинкуванням (рис. 281) з подальшою механічною обробкою до нормальних розмірів або нанесенням епоксидних сумішей з формуванням робочого простору корпуса за допомогою спеціальної оправки.

4.8.4. Фільтруючі елементи масляних фільтрів

Фільтруючі елементи масляних фільтрів забруднюються і вшикують свою пропускну спроможність або пропускають забруднене масло внаслідок пошкодження обмоток і сповзання витків. Крім того, у фільтрах можуть бути тріщини та обломи корпуса, зірвана різьба, вм’ятини ковпаків.

Несправні горловини зовнішніх і внутрішніх циліндрів відновлюють вирівнюванням і при потребі — паянням (припоєм ПОС-30). При ослабленні обмотки і сповзанні витків їх розміщують рівномірно, зачищають і скріплюють припоєм ПОС-30. Обірвані витки натягують і кінці їх спаюють між собою. Обірвані і пошкоджені крайні (по довжині секції) витки на відстані до 10 мм від кінців можна відновлювати латунними бандажами (товщиною 0,6-0,8 мм), припаюючи їх до крайніх витків по всьому обводу.

Для очищення фільтруючих елементів грубої очистки масла їх занурюють на 10 20 год у розчин мийних засобів МС-18 або АМ 15, після чого промішають у струминних камерних машинах під тиском 0,6 МПа. Дуже ефективним промивання і очищення забруднених фільтрів в ультразвукових ваннах.

Після промивання і ремонту секції грубого очищення перевіряють на пропускну здатність. Для цього пробкою закривають центральний отвір у зовнішній кришці фільтруючого елемента і занурюють його у ванну з дизельним паливом так. щоб кромка була вища за рівень палива на 2-3 мм, і визначають час, протягом якого паливо заповнить внутрішню порожнину елемента до рівня, віддаленого від верхньої кромки на 30 мм. Цей час при температурі дизельного палива 20 ºС не по винен перевищувати 15-20 с для нових фільтрів і 40-60 с для фільтрів, які були в експлуатації та встановлені на двигун під час ремонту.

Секції фільтра грубої очистки, в яких запаяна площа перевищує 3% загальної пропускної поверхні секції, а також секції а обривом витків, що не підлягають відновленню, вибраковують.

Масляні фільтри грубої очистки пластинчастого типу дизельних двигунів під час ремонту розбирають, очищують і промивають у гасі. Пластини із задирками, шорсткістю та іншими дефектами замінюють новими. У складеному елементі фільтра валик повинен прокручуватися від прикладення моменту в 1-2 Н∙м; зусилля прокручування валика регулюють зміною кількості встановлюваних пластин.

Фільтруючі елементи тонкої очистки масла при забрудненні замінюють.

4.8.5. Перевірка роботи клапанів фільтра з центрифугою

Якщо у двигуні для тонкої очистки масла застосовується реактивна масляна центрифуга, то при погіршенні роботи П ремонтують. При забрудненні сопел ротора, а також при накопиченні відкладів у самому роторі зменшується швидкість його обертання. Ротор розбирають, видаляють забруднення і промивають. Перед розбиранням на корпус і кришку наносять позначки для того, щоб при подальшому складанні не порушувати співосність отворів втулок та балансування ротора.

При спрацюванні втулок і шийок осі ротора може зменшуватися тиск масла, а значить, і частота обертання ротора. Спрацьовані на 0,1 мм і більше шийки осі ротора шліфують на круглошліфувальному верстаті під зменшений по внутрішньому діаметру ремонтний розмір втулок, забезпечуючи при цьому нормальний зазор у спряженнях (0,02-0,05 мм). Шийки осі ротора доцільно відновлювати до нормального і навіть збільшеного (під спрацьовані втулки) ремонтного розміру електролітичним хромуванням.

При спрацюванні поверхні отворів втулок корпуса і кришки ротора до зазору 0,15 мм і більше втулки розвертають під збільшений ремонтний розмір шийок осі або замінюють новими. Після того як втулки запресували і розвальцювали їх розвертають спільно в корпусі і кришці (в лінію), забезпечуючи нормальний зазор у спряженні з віссю.

Ремонт різьбових отворів здійснюють, як правило, розсвердлюванням і нарізанням ремонтної різьби при збереженні початкового кроку.

Корпус і кришку ротора, в яких спрацьовані поверхні спряжених установчих поясків до зазору 0,3 мм і більше, а також при наявності тріщин будь-якого розміру, вибраковують.

Тріщини в корпусі масляного фільтра засвердлюють по кінцях і заварюють сталевими або біметалевими електродами з попередньою обробкою кромок тріщини. Такі тріщини заварюють також газовим полум’ям чавунними прутиками з попереднім підігріванням корпусу до температури 650 ºС і подальшим повільним охолодженням. Злами корпуса приварюють електродуговим або газовим зварюванням.

Спрацьовані фаски гнізд корпуса фільтра під кулькові клапани обробляють до відповідного розміру свердлом з кутом заточування 120º та обсаджують кузькою потрібного діаметра.

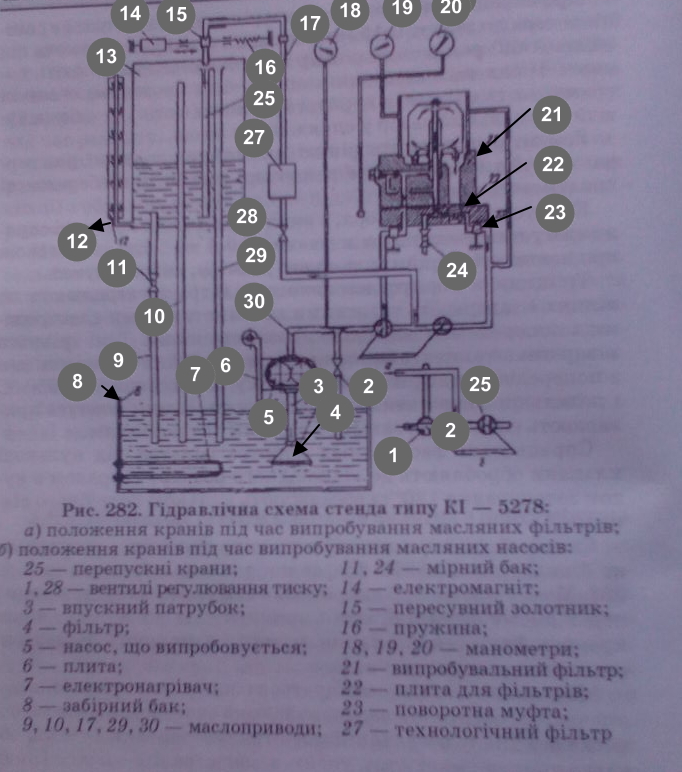

Складені фільтри обкатують, випробовують і регулюють на стенді типу КІ-5278. Гідравлічна схема зображена на рис. 282. Масляний насос 5 закріплюють болтами на відповідному перехідному фланці 6, який прикручують до установочного кронштейна стенда. Валик насоса затискують патроні шпинделя стенда.

Масляні насоси рекомендується обкатувати при номінальній частоті обертання ведучого валика за таким режимом: обкатка без тиску в масляній магістралі установки — 4 хв; обкатка при нормальному тиску в магістралі — 3 хв. Після обкатки насоса регулюють запобіжний клапан. Потім визначають подачу масляного насоса відповідно до режимів, зазначених у технічних умовах.

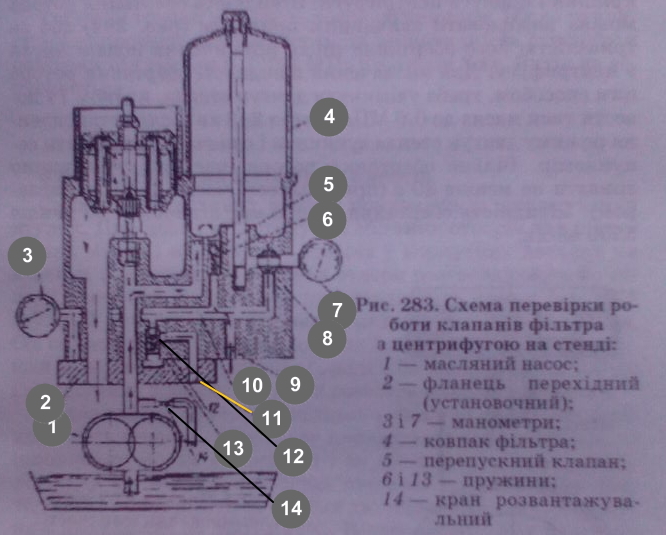

Масляні фільтри з центрифугами, які підлягають обкатці і випробуванню, встановлюють на відповідній перехідній плиті 2 (див. рис. 283). Під час роботи масляного насоса 1 масло надходить частково в центрифугу, частково під ковпак

4 фільтра. Перекриваючи розвантажувальний кран 14, підвищують тиск масла в каналах корпуса фільтра, розташованих перед перепускним клапаном 5 і під ковпаком 4 грубої очистки доти, доки перепускний клапан не відкриється, подолавши опір пружини. Цей момент фіксують по витіканню масла через канал 9, з якого завчасно викручують пробку.

Тиск, при якому відкривається клапан, показує манометр 7. Для перевірки зливного клапана досить закрутити пробку в отвір каналу 9 і викрутити пробку з отвору каналу плити. Канал 8 потрібно перекрити.

За допомогою розвантажувального крана 14 підвищують тиск. Масло, що пройшло через перепускний клапан, потрапляє в магістральний канал 10 і створює у ньому тиск. Тиск підвищують доти, поки він не подолає опір пружини 13 зливного клапана 12. При цьому клапан відкриється і масло почне витікати із зливного отвору каналу 11. Тиск, при якому відкривається клапан, показує манометр 3. Якщо потрібно, клапан фільтра регулюють зміною зусиль пружин.

Ротор центрифуги перевіряють на герметичність і частоту обертання. На період перевірки замість нормального ковпака встановлюють технологічний, за допомогою якого ротор можна бачити зверху. Для перевірки герметичності вмикають тиск масла (за допомогою крана 14), що подається до центрифуги, доводять до 0,6 МПа. Допускається просочування масла у місцях спряження шийок осі ротора із втулками кришки і корпуса центрифуги. Швидкість обертання ротора можна вимірювати звичайним приладом (рис. 284) або за тривалістю його обертання після припинення подачі масла в центрифугу. Для визначення швидкості обертання ротора цим способом, треба увімкнути двигун стенда, краном 14 довести тиск масла до 0,6 МПа. Через 2-3 хв після встановлення режиму двигун стенда зупинити і одночасно включити секундомір. Вільне обертання ротора (час вибігу) повинно тривати не менше 30 с (при в’язкості масла 3-40 за Енглером). Швидкість обертання ротора мас становити не менше 5500 об. хв.

4.8.6. Маслопроводи системи мащення

Маслопроводи системи мащення промивають гасом, гарячим розчином каустичної соди або розчином МС-18, а потім чистою гарячою водою. Після цього їх пролунають стиснутим повітрям. Тріщини трубок запаюють твердим припоєм. Після ремонту маслопроводи випробовують на герметичність стиснутим повітрям підтиском 0,3-0,4 МПа протягом 3 хв. Витік не допускається.

4.8.7. Складання масляних насосів

Складання масляних насосів починають із запресування втулок. При цьому забезпечують збігання отворів для підвищення масла і відповідних отворів у корпусних деталях чи ведених шестернях. У втулках отвори розсвердлюють по отвору у веденій шестерні чи просвердлюють його у скрутній втулці. У насосах втулки повинні заглиблюватись на 0,5-1 мм. Осі ведених шестерень запресовують у корпус насоса, забезпечуючи не перпендикулярність не більше 0,06 мм на довжині 100 мм і заглиблення відносно площини розняття корпуса 0,3-0,5 мм Перед запресовуванням валиків у напірну шестерню встановлюють шпонку, шпонкову канавку валика суміщають із шпонковим пазом в шестерні і за допомогою різних технологічних втулок і ступінчастих наставок напресовують шестерню. Напірні шестірні насосів дизелів перед запресовуванням нагрівають до 150-200 °С. Після розміщення напірних шестерень у корпусі перевіряють їх заглиблення і діаметральний зазор між вершинами зубів шестерень і гніздами. Кришку насоса кріплять до корпуса болтами (гайками), які затягують із зусиллям 15-20 Н∙м. Шестерні складеного насоса повинні прокручуватися від руки без заклинювань і ривків.

4.8.8 Складання масляних фільтрів

При складанні ротора прочищують сопла форсунок в остові латунним дротом і продувають стиснутим повітрям. Перед встановленням кришки ущільнювальне кільце змащують солідолом або моторним маслом. Паз на торці кришки суміщують зі штифтом, який виступає над циліндричною поверхнею острова.

Момент затягування гайки становить 19,6-32 Н∙м. Перевіряють балансування ротора (статичне і динамічне). Дисбаланс усувають зніманням металу у нижній частині фланця острова. Ротори на осях повинні обертатися без заклинювання.

4.8.9. Ремонт масляних радіаторів

Дефекти масляного радіатора усувають так. як і водяного. Смолисті відкладення на радіаторах видаляють промиванням у препараті МС-15. Тріщини запаюють твердим мідно-цинковим припоєм ПМЦ-36 газовим полум’ям.

Герметичність масляних радіаторів випробовують під тиском 0,25-0,3 МПа.